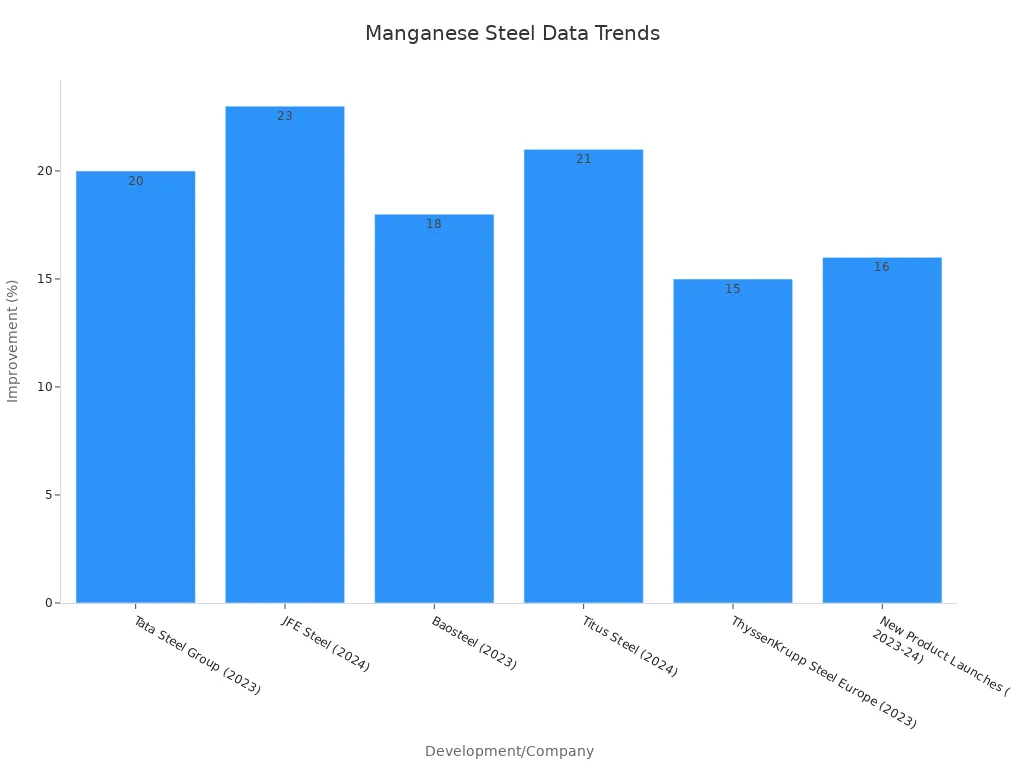

Manganstahlist ein Schlüsselmaterial in der Schwerindustrie und bekannt für seine außergewöhnliche Festigkeit, Zähigkeit und Verschleißfestigkeit, die nur wenige Materialien erreichen.Stahl mit hohem Mangangehalt, einschließlich Manganstahlplatten und Manganstahlgussteilen, sorgt dafür, dass Maschinen auch unter extremen Bedingungen effizient arbeiten. Unternehmen profitieren von einer um bis zu 23 % verbesserten Leistung und einer längeren Lebensdauer, wie unten dargestellt:

Die wichtigsten Erkenntnisse

- Manganstahlist aufgrund seines hohen Mangangehalts extrem stark und zäh, wodurch es bei Schlägen oder Druck härter wird.

- Dieser Stahl ist verschleiß-, stoß- und korrosionsbeständiger als viele andere Stähle und daher ideal für Schwerindustriemaschinen, die rauen Bedingungen ausgesetzt sind.

- Branchen wie Bergbau, Bau und Eisenbahn sind aufManganstahlum die Sicherheit und Haltbarkeit der Ausrüstung zu gewährleisten und sie länger und mit weniger Reparaturen am Laufen zu halten.

Manganstahl: Zusammensetzung und einzigartige Eigenschaften

Was Manganstahl auszeichnet

Manganstahl zeichnet sich durch seine besondere Elementmischung aus. Die meisten Sorten enthalten etwa 10–14 % Mangan und 1–1,4 % Kohlenstoff, der Rest ist Eisen. Einige hochmanganhaltige Stähle, die im Bergbau oder im Eisenbahnbau verwendet werden, können bis zu 30 % Mangan enthalten. Dieser hohe Mangangehalt verleiht dem Stahl seine bekannte Festigkeit und Zähigkeit. Wissenschaftler haben herausgefunden, dass Mangan die Formgebung und Umwandlung des Stahls verändert. Es trägt dazu bei, dass der Stahl auch bei harten Schlägen oder schweren Belastungen stark und zäh bleibt.

Materialwissenschaftliche Untersuchungen zeigen, dass Manganstahl eine einzigartige Mikrostruktur besitzt. Beim Biegen oder Dehnen des Stahls kommt es zu winzigen Veränderungen im Inneren. Diese Veränderungen, die sogenannten TWIP- und TRIP-Effekte, tragen dazu bei, dass der Stahl noch fester wird, ohne zu brechen. Der Stahl behält seine Festigkeit auch bei Temperaturen von –40 bis 200 °C.

Die folgende Tabelle zeigt die typische Zusammensetzung von Manganstahl im Vergleich zu anderen Stählen:

| Legierungselement | Typische prozentuale Zusammensetzung (Gew.-%) | Tonumfang oder Noten |

|---|---|---|

| Kohlenstoff (C) | 0,391 | TypischManganstahlplatte |

| Mangan (Mn) | 18.43 | Typische Manganstahlplatte |

| Chrom (Cr) | 1.522 | Typische Manganstahlplatte |

| Mangan (Mn) | 15 – 30 | Hochmanganhaltige Stähle |

| Kohlenstoff (C) | 0,6 – 1,0 | Hochmanganhaltige Stähle |

| Mangan (Mn) | 0,3 – 2,0 | Andere legierte Stähle |

| Mangan (Mn) | >11 | Austenitische Stähle für hohe Verschleißfestigkeit |

Vergleich mit anderen Stählen

Manganstahl ist bei anspruchsvollen Anwendungen leistungsfähiger als viele andere Stähle. Er hat eine höhere Zugfestigkeit und ist stoßfester. Außerdem wird der Stahl durch Schläge oder Druck härter, was ihm eine längere Lebensdauer in rauen Umgebungen wie Bergwerken oder Eisenbahnstrecken ermöglicht.

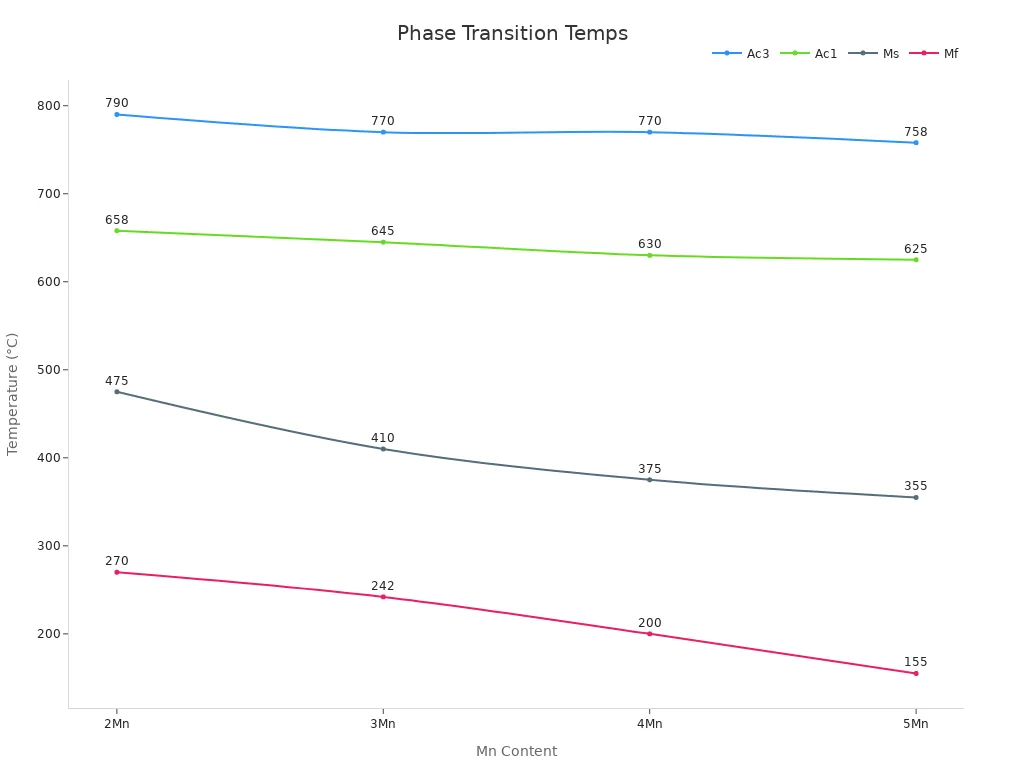

Die folgende Tabelle zeigt, wie sich der Mangangehalt auf die Festigkeit und die Phasenänderungen des Stahls auswirkt:

Im Vergleich zu Edelstahl weist Manganstahl eine bessere Schlagfestigkeit und Verschleißfestigkeit auf. Edelstahl ist rostbeständiger, Manganstahl ist jedoch die erste Wahl für Bereiche, in denen Geräte häufigen Stößen und Kratzern ausgesetzt sind.

Tipp:Manganstahl ist schwer zu bearbeitenweil es bei der Bearbeitung härter wird. Arbeiter verwenden oft Spezialwerkzeuge, um es zu schneiden oder zu formen.

Schlüsseleigenschaften von Manganstahl in der Industrie

Schlag- und Abriebfestigkeit

Manganstahl zeichnet sich durch seine Widerstandsfähigkeit gegenüber harten Schlägen und rauer Behandlung aus. In der Schwerindustrie sind Maschinen häufig mit Steinen, Kies und anderen harten Materialien konfrontiert. Wenn diese Materialien auf Metall treffen oder daran kratzen, verschleißen die meisten Stähle schnell. Manganstahl hingegen wird mit jedem Aufprall stärker. Dies liegt daran, dass sich seine Struktur unter Druck verändert, wodurch die Oberfläche härter wird, während das Innere zäh bleibt.

Forscher testeten Manganstahl, indem sie ihn im Labor mit einem Wolframkarbid-Schlagbolzen trafen. Um den Test noch härter zu machen, fügten sie scharfe Eisenpartikel hinzu. Der Stahl hielt gut stand und zeigte selbst nach wiederholten Schlägen nur geringen Verschleiß. In einem anderen Test verwendeten die IngenieureBackenbrecherzum Zerkleinern von Kies. Die Backen aus Manganstahl verloren weniger Masse und blieben glatter als andere Stähle. Wissenschaftler entdeckten nach diesen Tests winzige Körner und spezielle Muster im Stahlinneren. Diese Veränderungen machen den Stahl schnitt- und beulenbeständiger.

Wussten Sie schon? Manganstahl wird mit zunehmender Belastung härter. Diese „Kaltverfestigung“ macht ihn ideal für Bergbau-, Steinbruch- und Zerkleinerungsanlagen.

Ingenieure verwenden Manganstahlbeschichtungen auch für Teile, die aneinander gleiten oder reiben, wie Eisenbahnschienen und Kohlenfräsenführungen. Diese Beschichtungen halten länger und sind widerstandsfähiger gegen Schäden durch schwere Lasten und ständige Bewegung. Das Geheimnis liegt in der Mischung der Elemente und der Art und Weise, wie sich der Stahl unter Belastung verändert.

Haltbarkeit und Robustheit

Haltbarkeit bedeutet, dass ein Material auch bei täglichem Gebrauch lange hält. Zähigkeit bedeutet, dass es Stöße aushält, ohne zu brechen. Manganstahl schneidet in beiden Bereichen gut ab. Laborstudien zeigen, dass sich mittelmanganhaltiger Stahl um über 30 % dehnen lässt, bevor er bricht, und eine Zugfestigkeit von über 1.000 MPa aufweist. Das bedeutet, dass er sich biegen und verformen lässt, ohne zu brechen.

Wenn Maschinen stunden- oder tagelang laufen, sind ihre Teile wiederholten Belastungen ausgesetzt. Manganstahl verträgt diese Belastungen gut. Tests zeigen, dass er selbst bei wiederholter Belastung rissbeständig ist und Schäden verzögert. Wissenschaftler verwenden spezielle Modelle, um das Verhalten des Stahls im Laufe der Zeit vorherzusagen. Diese Modelle zeigen, dass sich Manganstahl an Belastungen anpasst, Schäden verteilt und länger hält als viele andere Metalle.

- Vergleichende Haltbarkeitstests unterstreichen die Zähigkeit von Manganstahl:

- Härte- und Schlagfestigkeitstests zeigen, dass Stähle mit hohem Vanadium-Mangan-Gehalt herkömmlichem Hadfield-Stahl überlegen sind.

- Stift-auf-Scheibe- und Kugelmühlentests beweisen, dass Manganstahl verschleißbeständiger ist als andere hochfeste Legierungen.

- Zugversuche zeigen, dass legierte Manganstähle auch bei unterschiedlichen Dehnungsgeschwindigkeiten fest und flexibel bleiben.

- Hinzufügen von Elementen wie Chrom, Wolfram und Molybdän machen den Stahl noch zäher und verschleißfester.

Hinweis: Die spezielle Struktur von Manganstahl trägt zur Energieaufnahme bei und verlangsamt die Rissbildung. Dies gewährleistet einen sicheren Maschinenbetrieb und reduziert den Reparaturbedarf.

Korrosionsbeständigkeit

Korrosion entsteht, wenn Metall mit Wasser, Luft oder Chemikalien reagiert und zerfällt. In Bergwerken oder in Meeresnähe kann Korrosion Geräte schnell zerstören. Manganstahl bietet guten Schutz, insbesondere wenn er mit zusätzlichen Elementen wie Molybdän oder Chrom behandelt wird. Diese Elemente tragen zur Bildung einer dünnen, stabilen Schicht auf der Stahloberfläche bei. Diese Schicht blockiert Wasser und Chemikalien und verlangsamt so Rost und andere Schäden.

Labortests zeigen, dass Manganstahl mit Molybdän und speziellen Wärmebehandlungen deutlich korrosionsbeständiger ist. Wissenschaftler verwenden Mikroskope, um diese Schutzschichten sichtbar zu machen. Außerdem führen sie elektrische Tests durch, um die Korrosionsgeschwindigkeit des Stahls zu messen. Die Ergebnisse zeigen, dass behandelter Manganstahl unter rauen Bedingungen länger hält.

An sehr säurehaltigen Stellen kann es bei Manganstahl jedoch immer noch zu Problemen wie Lochfraß oder Rissen kommen. Aus diesem Grund fügen Ingenieure häufig weitere Elemente hinzu oder wenden spezielle Behandlungen an, um die Widerstandsfähigkeit zu erhöhen.

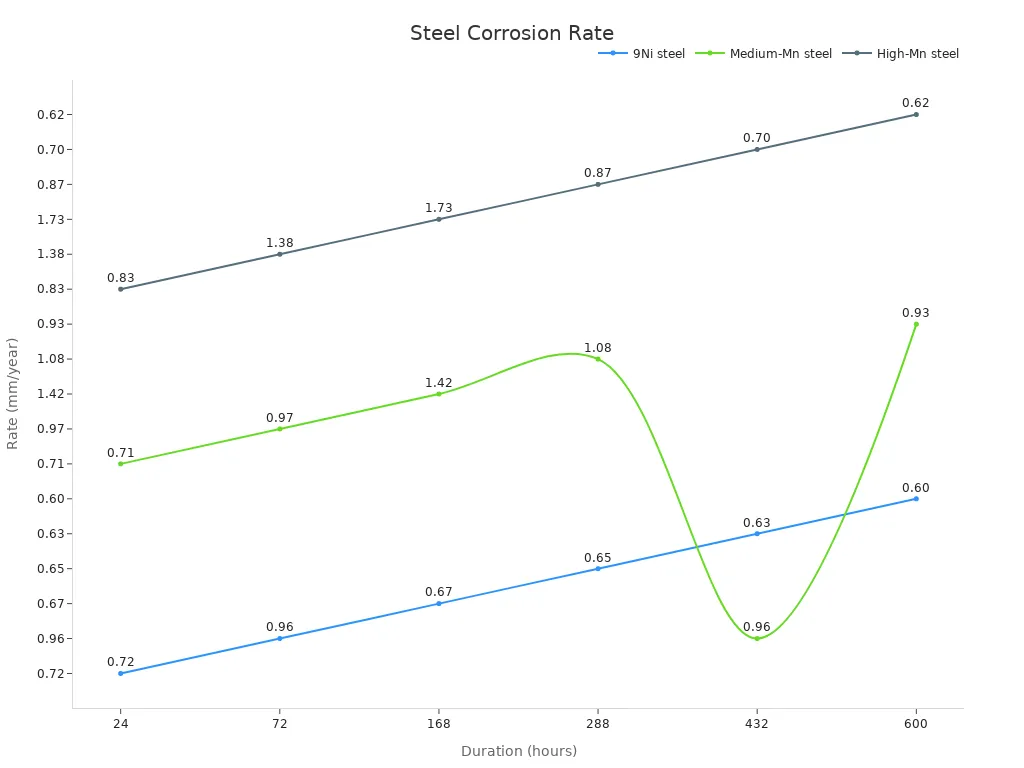

Die folgende Tabelle vergleicht, wie schnell verschiedene Stähle in einer Meeresumgebung korrodieren:

| Korrosionsdauer (Stunden) | 24 | 72 | 168 | 288 | 432 | 600 |

|---|---|---|---|---|---|---|

| 9Ni-Stahl | 0,72 | 0,96 | 0,67 | 0,65 | 0,63 | 0,60 |

| Mittelmanganhaltiger Stahl | 0,71 | 0,97 | 1,42 | 1,08 | 0,96 | 0,93 |

| Stahl mit hohem Mangangehalt | 0,83 | 1,38 | 1,73 | 0,87 | 0,70 | 0,62 |

Die Korrosionsrate von Manganstahl sinkt mit der Zeit, da sich ein Schutzfilm bildet. Dadurch hält er auch an feuchten oder salzigen Orten länger. Chromhaltige Manganstähle verlangsamen zudem die Korrosion und verringern das Risiko von Rissen durch Wasserstoff.

Tipp: Für beste Ergebnisse in rauen Umgebungen wählen Ingenieure Manganstahl mit Chrom- oder Molybdänzusatz und verwenden spezielle Wärmebehandlungen.

Manganstahl in realen industriellen Anwendungen

Bergbau- und Steinbruchausrüstung

Im Bergbau und Steinbruch werden die Geräte harten Bedingungen ausgesetzt. Arbeiter nutzen Maschinen, die täglich schwere Gesteine zerkleinern, mahlen und bewegen. Manganstahl trägt dazu bei, dass diese Maschinen länger halten. Branchentests zeigen, dassmittelmanganhaltiger Stahl, wie Mn8/SS400, verliert durch Verschleiß deutlich weniger Gewicht als andere Stähle. Über 300 Stunden verlor dieser Stahl etwa 69 % weniger Gewicht als herkömmliche martensitische Stähle. Obwohl er nicht der härteste ist, absorbiert er mehr Energie und ist stoßfester. Das bedeutet, dass Bergbauunternehmen ihre Ausrüstung länger nutzen und weniger für Reparaturen ausgeben können.

Tipp: Die Fähigkeit von Manganstahl, bei einem Schlag härter zu werden, macht ihn ideal fürBackenbrecher, Trichter und Auskleidungen im Bergbau.

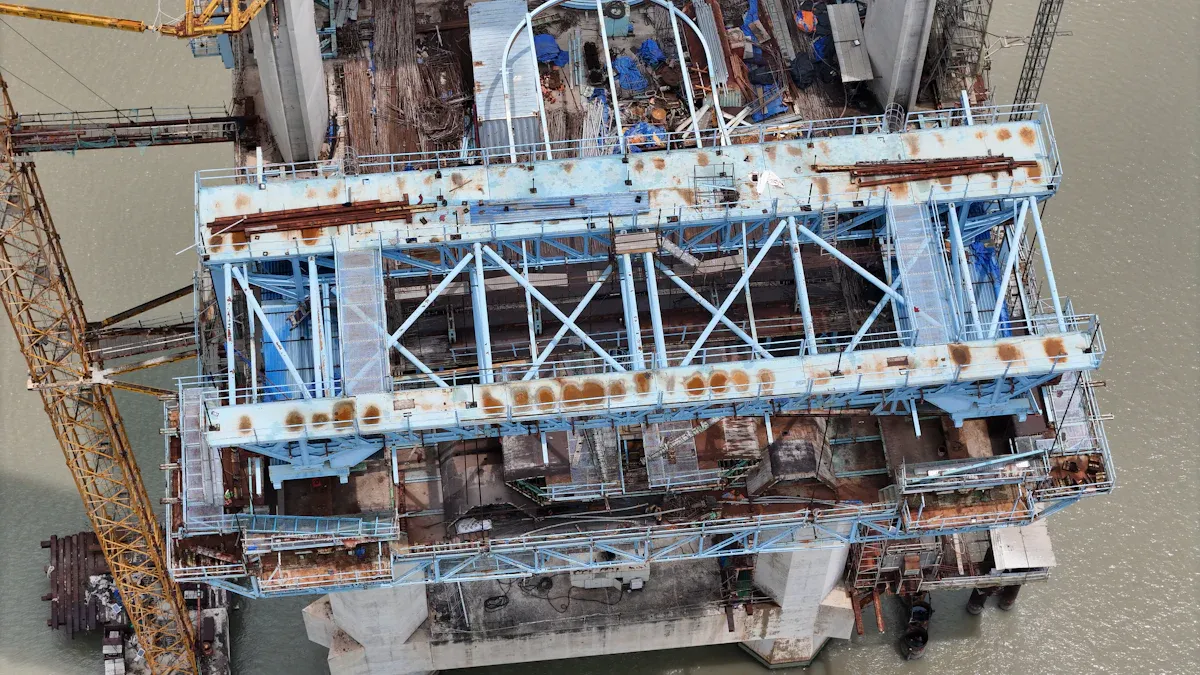

Baumaschinen und Infrastruktur

Baustellen benötigen robuste und sichere Ausrüstung. Manganstahl bietet beides. Er hilft Maschinen, schwere Lasten und raue Behandlung zu bewältigen. Die folgende Tabelle zeigt, wie verschiedene Manganstahlsorten die Sicherheit und Haltbarkeit im Bauwesen verbessern:

| Stahltyp | Mangangehalt (%) | Hauptvorteile |

|---|---|---|

| Hadfield Stahl | 12 – 14 | Hohe Verschleißfestigkeit, Kaltverfestigung |

| Kohlenstoff-Mangan-Stahl | Variiert | Stark, robust, leicht zu schweißen |

Bauarbeiter verwenden kohlenstoffarmen Manganstahl für Balken und Säulen. Kohlenstoffreiche Sorten eignen sich am besten für Schwermaschinen. Diese Stähle behalten ihre Form und Festigkeit auch bei täglichem Einsatz. Bauunternehmen entscheiden sich für Manganstahl, weil er langlebig ist und die Sicherheit der Arbeiter gewährleistet.

Transport- und Schienenverkehrsindustrie

Züge und Eisenbahnen benötigen Materialien, die Dauerbelastungen standhalten. Manganhaltige Gussstähle wie Hadfield-Stahl eignen sich gut für Gleise und Gleisteile. Diese Stähle werden härter, wenn Züge darüberfahren. Forscher fanden heraus, dass die Zugabe von Chrom den Stahl noch zäher und stabiler macht. Die Mikrostruktur des Stahls verändert sich während des Gebrauchs, was ihn widerstandsfähiger gegen Verschleiß und Beschädigung macht. Bahnunternehmen vertrauen auf Manganstahl wegen seiner Sicherheit und Langlebigkeit. Computermodelle zeigen, dass er den wiederholten Belastungen durch Schnellzüge standhält und die Gleise sicher und stabil hält.

- Hochmanganhaltige Stähle härten unter hoher Belastung von selbst aus.

- Chrom erhöht die Härte und Stabilität.

- Veränderungen der Mikrostruktur tragen dazu bei, Verschleiß und Kriechen zu widerstehen.

Hinweis: Die Eisenbahn ist auf Manganstahl angewiesen, um Reparaturen zu reduzieren und den sicheren Zugbetrieb aufrechtzuerhalten.

Manganstahl sticht in der Schwerindustrie hervor. Unternehmen sehen echte Vorteile:

- Hohe Schlagfestigkeit und Verschleißfestigkeit sorgen für eine längere Betriebsdauer der Geräte.

- Intelligente Bearbeitungsmethoden wie Induktionserwärmung und Hartmetallwerkzeuge steigern die Produktivität.

- Seine Zähigkeit und Kaltverfestigungsfähigkeit tragen dazu bei, starke Stöße zu absorbieren und Verschleiß zu widerstehen.

Häufig gestellte Fragen

Was macht Manganstahl so zäh?

Manganstahl wird härter, wenn er einen Schlag abbekommt. Seinespezielle Mischung von Elementenhilft, Dellen und Rissen auch bei rauer Arbeit zu widerstehen.

Kann man Manganstahl problemlos schweißen oder schneiden?

Das Schweißen und Schneiden von Manganstahl kann schwierig sein. Die Arbeiter verwenden spezielle Werkzeuge und Methoden, da der Stahl während der Bearbeitung aushärtet.

Wo wird Manganstahl am häufigsten verwendet?

Manganstahl wird im Bergbau, bei der Eisenbahn und im Baugewerbe eingesetzt. Er eignet sich am besten für Bereiche, in denen Maschinen großen Stößen und Verschleiß ausgesetzt sind.

Veröffentlichungszeit: 19. Juni 2025