Die Auswahl der richtigenBackenbrecherteilefür eineBackenbrechermaschinekann im täglichen Betrieb einen großen Unterschied machen. FortgeschritteneManganstahlgussund verschleißfeste Auskleidungen tragen zu niedrigeren Austauschraten bei, während Innovationen wie IoT und Automatisierung Ausfallzeiten reduzieren. Die folgende Tabelle zeigt, wie dieseBrecherteileeinen höheren ROI erzielen:

| Aspekt | Auswirkungen auf Ausfallzeiten und Wartungskosten |

|---|---|

| Manganstahlguss | Verlängert die Lebensdauer der Teile und reduziert den Austauschbedarf |

| Brecherrotor | Fortschrittliche Designs steigern Effizienz und Haltbarkeit |

| Automatisierung und Überwachung | Reduziert Ausfallzeiten durch Echtzeit-Tracking und -Kontrolle |

Die wichtigsten Erkenntnisse

- Auswahlhochwertige BackenbrecherteileDie Herstellung aus langlebigen Materialien wie Manganstahl verlängert die Lebensdauer der Ausrüstung erheblich, senkt die Wartungskosten und steigert die Produktivität um bis zu 30 %.

- Präzisionsgefertigte Teile mit perfekter Passform senken den Energieverbrauch um bis zu 30 %, erhöhen die Lebensdauer um das Zwei- bis Vierfache und sorgen für einen reibungsloseren, zuverlässigeren Zerkleinerungsbetrieb.

- Durch die Abstimmung der Teile auf Ihr Brechermodell und das zu verarbeitende Material werden Ausfallzeiten reduziert, der Durchsatz um bis zu 25 % verbessert und erhebliche Kosteneinsparungen sowie längere Wartungsintervalle erzielt.

Haupttreiber des ROI: Die Wahl der richtigen Backenbrecherteile

Materialqualität und Haltbarkeit

Wenn Unternehmen nach Möglichkeiten suchen, ihre Kapitalrendite zu steigern, beginnen sie oft mit den Grundlagen: den Materialien, aus denen ihreBackenbrecherteileDie richtigen Materialien können einen großen Unterschied in der Lebensdauer und den Kosten dieser Teile ausmachen. Gängige Materialien sind karbidverstärkte Stähle, austenitischer Manganstahl und niedriglegierter Stahl. Feld- und Labortests zeigen, dass Teile aus hochmanganhaltigem Stahl wie Mn13Cr2 und Mn18Cr2 auch harten Belastungen standhalten. Diese Stähle halten hartem Gestein stand und funktionieren auch bei hohem Druck.

Tests wie der Planar Array Field Wear Test zeigen, dass der Verschleiß mit zunehmender Härte des Materials sinkt. Einige austenitische Stähle werden dank Kaltverfestigung sogar noch zäher, je länger sie beansprucht werden. Ein Bergbauunternehmen beispielsweise stieg auf haltbarere Backenplatten um und konnte seine Wartungskosten um 30 % senken. Außerdem reduzierte es die Ausfallzeiten monatlich um 40 Stunden und verdoppelte die Lebensdauer seiner Backenplatten. Diese Veränderungen führten zu weniger Austausch, weniger Arbeitsaufwand und zuverlässigeren Maschinen.

Tipp:Durch die Wahl hochwertiger Backenbrecherteile kann die Lebensdauer der Ausrüstung von 8.000 Stunden auf über 25.000 Stunden verlängert, die Wartungskosten um bis zu 90 % gesenkt und die Produktivität um bis zu 30 % gesteigert werden.

Technisches Design und präzise Passform

Das Design der Backenbrecherteile ist ebenso wichtig wie das Material. Gut konstruierte Teile passen perfekt zusammen, was weniger Energieverschwendung und gleichmäßigere Ergebnisse bedeutet. Zum Beispiel:Liner mit präziser Passformkönnen den Energieverbrauch um bis zu 30 % senken. Außerdem halten sie zwei- bis viermal länger, was weniger Reparaturstopps und geringere Kosten für den Austausch bedeutet.

Moderne Backenbrecher verfügen oft über intelligente Funktionen wie Ultraschallsensoren. Diese Sensoren steuern Vibration und Förderleistung und verhindern so eine Überlastung des Brechers. Manche Maschinen verwenden elektromagnetische Stäbe, um Eisenpartikel zu entfernen. Dadurch werden Zwangsstopps und zusätzlicher Wartungsaufwand reduziert. Durch die Verstärkung der beweglichen Backenplatte wird diese gleichzeitig leichter und stabiler. Das spart nicht nur Energie, sondern trägt auch zur längeren Lebensdauer des Brechers bei.

Eine Tabelle kann helfen, die Vorteile der Präzisionspassung aufzuzeigen:

| Nutzen | Auswirkungen auf den Betrieb |

|---|---|

| Reduzierter Energieverbrauch | Bis zu 30 % geringere Kosten pro Tonne |

| Längere Lebensdauer der Verschleißteile | 2-4x längere Lebensdauer |

| Konsistenter Materialfluss | Stabilere Zerkleinerungsleistung |

| Weniger Vibrationen | Weniger Ausfälle und reibungslosere Abläufe |

Notiz:Präzisionstechnik beschleunigt und vereinfacht zudem die Installation. Passen die Teile perfekt, verbringen die Teams weniger Zeit mit Anpassungen und haben mehr Zeit für das Zerkleinern des Gesteins.

Kompatibilität und Anwendungsanpassung

Nicht alle Backenbrecherteile sind mit jeder Maschine und jedem Einsatz kompatibel. Kompatibilität ist entscheidend. Unternehmen müssen Teileabmessungen, Materialspezifikationen und Designmerkmale überprüfen, um sicherzustellen, dass alles zu ihrem Brechermodell passt. OEM-Teile sind passgenau gefertigt, während Aftermarket-Teile möglicherweise zusätzliche Prüfungen erfordern, um eine gute Passform zu gewährleisten.

Ebenso wichtig ist die Anpassung der Teile an die jeweilige Anwendung. Das Zerkleinern von hartem, abrasivem Gestein wie Hornstein oder Kalkstein erfordert robustere, verschleißfeste Teile. Für weichere Materialien kann eine andere Konfiguration besser geeignet sein. Auch die Anpassung von Einstellungen wie der Einstellung für die geschlossene Seite (CSS), der Geschwindigkeit und des Hubs kann dazu beitragen, optimale Ergebnisse für jede Anwendung zu erzielen.

Mit den folgenden Schritten können Sie sicherstellen, dass die Teile sowohl zum Brecher als auch zur Aufgabe passen:

- Sehen Sie im Handbuch des Brechers nach oder wenden Sie sich an den Hersteller, um die Kompatibilität zu bestätigen.

- Wählen Sie Teile basierend auf der Art des zu zerkleinernden Materials aus.

- Passen Sie die Teile an die Größe, Kapazität und Betriebsanforderungen des Brechers an.

- Erwägen Sie kundenspezifische oder modulare Teile für einzigartige Aufgaben oder schwierige Bedingungen.

- Ersetzen Sie Verschleißteile wie Laufbuchsen und Backenplatten, bevor sie vollständig abgenutzt sind, um Ausfallzeiten zu vermeiden.

Ein aktuelles Beispiel zeigt, dass der Einsatz anwendungsspezifischer Backenbrecherteile den Durchsatz um 25 % steigern, die Wartungsintervalle um 30 % verlängern und die Ausfallzeiten um fast 40 % reduzieren kann. Dies bedeutet, dass mehr Gestein zerkleinert wird, weniger Zeit für die Reparatur der Maschinen aufgewendet werden muss und die Produktqualität besser ist.

Reale ROI-Gewinne durch optimierte Backenbrecherteile

Fallstudien: Kosteneinsparungen und Produktivitätssteigerungen

Unternehmen verschiedener Branchen konnten durch die Umstellung auf moderne Backenbrecherkomponenten deutliche Verbesserungen erzielen. Diese Verbesserungen helfen, häufige Probleme wie Geräteverschleiß, Ausfallzeiten und schwankende Materialqualität zu lösen. Die folgende Tabelle zeigt, wie verschiedene Branchen von neuen Innovationen profitieren:

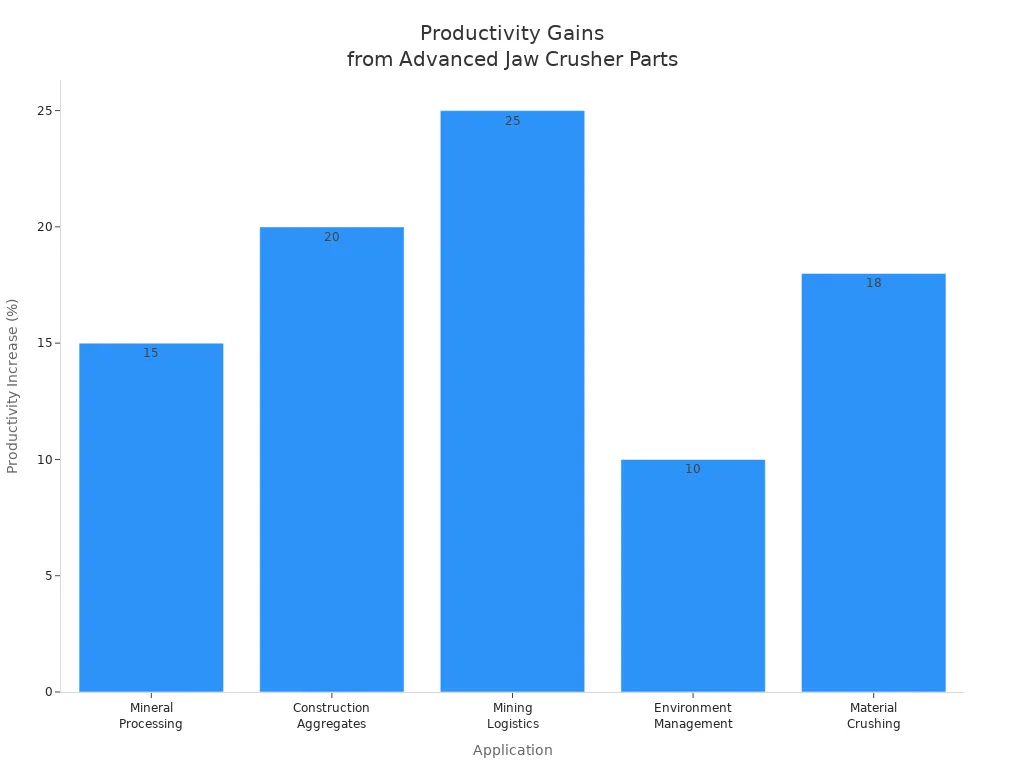

| Anwendung | Herausforderung | Innovationstyp | Produktivitätssteigerung (%) |

|---|---|---|---|

| Mineralverarbeitung | Verschleiß der Ausrüstung | Verschleißfeste Materialien | 15 % |

| Bauzuschlagstoffe | Betriebsausfallzeiten | Automatische Überwachungssysteme | 20 % |

| Bergbaulogistik | Ineffizienzen bei der Materialhandhabung | Integrierte Zerkleinerungslösungen | 25 % |

| Umweltmanagement | Staub- und Lärmbelästigung | Technologien zur Geräuschreduzierung | 10 % |

| Materialzerkleinerung | Inkonsistente Materialqualität | Intelligente Technologieintegration | 18 % |

Diese Zahlen zeigen, dass der Einsatz moderner Backenbrecherkomponenten die Produktivität um 10 bis 25 % steigern kann. Ein Bergbauunternehmen nutzte beispielsweise intelligente Sensoren und Automatisierung zur Echtzeitüberwachung seiner Maschinen. Diese Maßnahme reduzierte die Ausfallzeiten um 30 % und sparte jährlich bis zu 500.000 US-Dollar. Automatische Einstellsysteme ermöglichen es den Mitarbeitern zudem, die Brecher fernzusteuern, was den Betrieb reibungsloser und effizienter macht. Neue verschleißfeste Materialien wie Metallmatrix-Verbundwerkstoffe sorgen für eine bis zu dreimal längere Lebensdauer der Komponenten, was weniger Austausch und somit weniger Zeitverlust bedeutet.

Tipp:Durch die Umstellung auf energieeffiziente Designs und variable Geschwindigkeitsregelungen können die Stromkosten gesenkt und der Betrieb mit Höchstleistung aufrechterhalten werden.

Reduzierung des Wartungsaufwands und Langlebigkeit der Ausrüstung

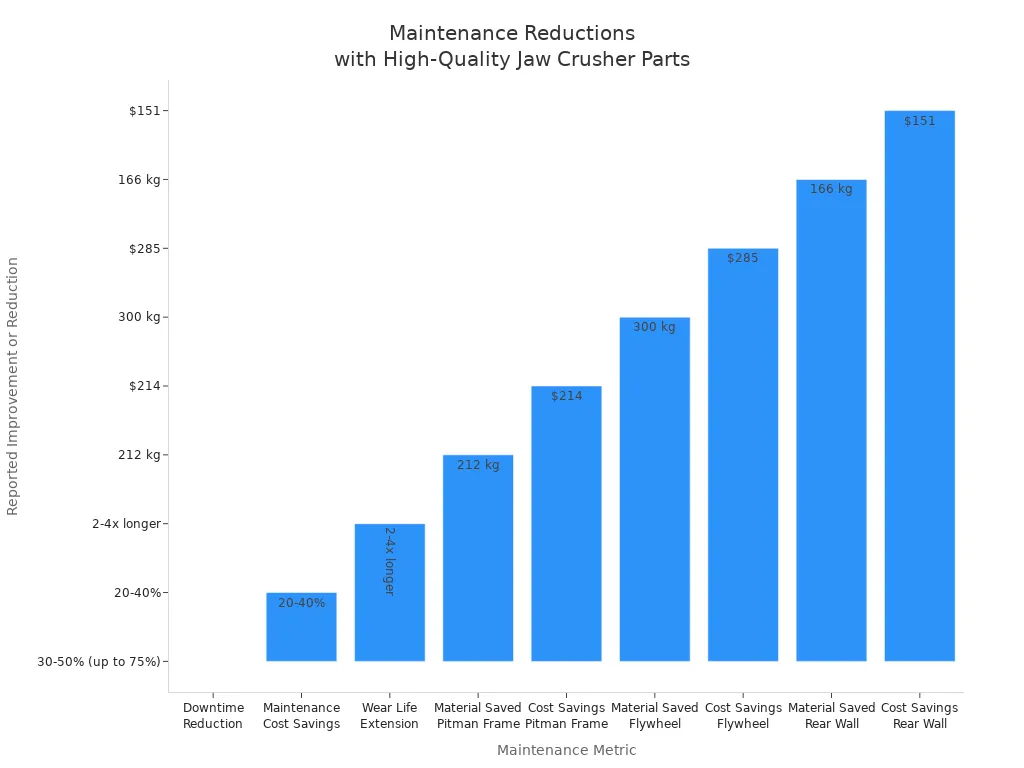

Der Umstieg auf hochwertige Backenbrecherteile steigert nicht nur die Produktivität. Er reduziert auch den Wartungsaufwand und verlängert die Lebensdauer der Anlagen. Unternehmen berichten von bis zu 50 % weniger Ausfallzeiten und 20–40 % niedrigeren Wartungskosten nach der Umstellung. Die folgende Tabelle zeigt einige dieser Einsparungen:

| Wartungsmetrik | Gemeldete Verbesserung/Verringerung |

|---|---|

| Reduzierung von Ausfallzeiten | Bis zu 30–50 %, in manchen Fällen bis zu 75 % |

| Einsparungen bei den Wartungskosten | 20-40% Reduzierung |

| Verlängerung der Verschleißlebensdauer | 2 bis 4 mal länger |

| Eingespartes Material (Pitman-Rahmen) | 212 kg eingespart |

| Kosteneinsparungen (Pitman-Rahmen) | Ungefähr 214 $ gespart |

| Materialeinsparung (Schwungrad) | 300 kg eingespart |

| Kosteneinsparungen (Schwungrad) | Ungefähr 285 $ gespart |

| Materialersparnis (Rückwand) | 166 kg eingespart |

| Kostenersparnis (Rückwand) | Ungefähr 151 $ gespart |

Felddaten aus dem Praxisbetrieb zeigen, dass optimierte Backenbrecherteile, wie die des Modells C6X, die Verarbeitung größerer Gesteine erleichtern und den Bedarf an zusätzlichen Brechschritten reduzieren. Modulare Designs erleichtern den Austausch von Teilen und reduzieren so Ausfallzeiten. In Ländern wie Südostasien und Afrika konnten Unternehmen ihren Durchsatz um 30 % steigern und die Ausfallzeiten halbieren. Diese Änderungen tragen zu einer längeren Lebensdauer der Maschinen und einem geringeren Energieverbrauch bei.

Hersteller wie MetsoWir weisen außerdem darauf hin, dass die Verwendung von Originalersatzteilen und regelmäßige Inspektionen den reibungslosen Betrieb der Brecher gewährleisten. Professionelle Installation und Kundendienst sorgen für zusätzlichen Schutz und stellen sicher, dass jedes Teil einwandfrei funktioniert. Technische Studien zeigen sogar, dass die Neugestaltung bestimmter Teile, wie der Welle, die Brechleistung um bis zu 95 % steigern und die gesamte Maschine langlebiger machen kann.

Notiz:Die Investition in bessere Backenbrecherteile bedeutet weniger Ausfälle, weniger Zeitaufwand für Reparaturen und eine längere Lebensdauer Ihrer Ausrüstung.

Bewertung und Auswahl von Backenbrecherteilen für 2025

Die Auswahl der richtigen Backenbrecherteile für 2025 erfordert sorgfältige Planung. Unternehmen sollten nicht nur auf den Preis achten, sondern auch den langfristigen Wert in den Mittelpunkt stellen. Hier sind einige wichtige Punkte, die Sie beachten sollten:

- Um häufige Austauschvorgänge zu vermeiden und die Zuverlässigkeit der Maschinen zu gewährleisten, legen Sie Wert auf Qualität statt auf einen niedrigen Preis.

- Analysieren Sie die Gesamtbetriebskosten, einschließlich versteckter Kosten wie Ausfallzeiten und Arbeitsaufwand.

- Arbeiten mitvertrauenswürdige Lieferantendie pünktlich liefern und gleichbleibende Qualität bieten.

- Suchen Sie nach Lieferanten, die einen umfassenden Kundendienst bieten, einschließlich Ersatzteilen, technischer Hilfe und Schulungen.

- Wählen Sie Teile aus hochwertigen Materialien wie Manganstahl oder legiertem Stahl für eine längere Lebensdauer.

- Erwägen Sie Anpassungsoptionen, um Teile an Ihre spezifischen Anforderungen anzupassen.

- Stellen Sie sicher, dass die Lieferzeiten zu Ihrem Produktionsplan passen, um Verzögerungen zu vermeiden.

- Um die beste Kapitalrendite zu erzielen, müssen Sie die Anschaffungskosten mit Haltbarkeit und Leistung in Einklang bringen.

Bei der Bewertung von Backenbrecherteilen stehen Unternehmen oft vor Herausforderungen wie der Auswahl des richtigen Materials, der Suche nach geschultem Personal und der rechtzeitigen Auswahl von Ersatzteilen. Form und Design von Teilen, wie z. B. das Zahnprofil, können sich auf deren gleichmäßigen Verschleiß und die Leistung des Brechers auswirken. Regelmäßige Inspektionen und vorbeugende Wartung helfen, Probleme frühzeitig zu erkennen und einen reibungslosen Betrieb zu gewährleisten.

Bewährte Methode:Erstellen Sie einen Wartungsplan mit täglichen, wöchentlichen und monatlichen Kontrollen. Nutzen Sie Echtzeitdaten von Sensoren, um Verschleißmuster zu erkennen und Reparaturen zu planen, bevor Probleme schlimmer werden.

Zu den wichtigsten Leistungsindikatoren für die Modernisierung von Backenbrecherteilen im Jahr 2025 zählen eine längere Lebensdauer, ein höherer Durchsatz, geringere Wartungskosten und eine bessere Energieeffizienz. Intelligente Auskleidungen mit IoT- und KI-gesteuerter vorausschauender Wartung können Ausfallzeiten um bis zu 30 % reduzieren und die Betriebseffizienz um 20 % steigern. Auch Nachhaltigkeit ist wichtig. Achten Sie daher auf Teile, die zur Reduzierung von Energieverbrauch und Emissionen beitragen.

Die Wahl der richtigen Backenbrecherteile führt zu echten Einsparungen und verbesserter Effizienz. Unternehmen profitieren von einer längeren Lebensdauer, niedrigeren Kosten pro Tonne und einem höheren Durchsatz. Im Jahr 2025 sind intelligente Investitionen wichtig. Branchentrends zeigen, dass moderne Materialien und digitale Tools Unternehmen helfen, die Nase vorn zu behalten. Vertrauenswürdige Lieferanten bieten kompetente Unterstützung und sorgen für einen reibungslosen Betrieb der Anlagen.

Häufig gestellte Fragen

Wie erkennt man am besten, wann Teile eines Backenbrechers ausgetauscht werden müssen?

Bediener sollten auf Anzeichen wie ungleichmäßigen Verschleiß, geringere Leistung oder ungewöhnliche Geräusche achten. Regelmäßige Kontrollen und intelligente Sensoren helfen, Probleme frühzeitig zu erkennen.

Können Backenbrecher-Ersatzteile die OEM-Qualität erreichen?

MancheAftermarket-Teilebieten hervorragende Qualität. Er sollte vor dem Kauf Bewertungen, Materialangaben und den Ruf des Lieferanten prüfen. Vertrauenswürdige Lieferanten erreichen oder übertreffen oft die OEM-Standards.

Wie tragen intelligente Backenbrecherteile zum ROI bei?

Intelligente TeileNutzen Sie Sensoren und Daten. Sie ermöglichen es Teams, Verschleiß zu erfassen, Wartungen zu planen und Ausfälle zu vermeiden. Das hält Maschinen länger am Laufen und spart Geld.

Veröffentlichungszeit: 11. Juli 2025