A Kegelbrechersetzt auf hochwertige Materialien für anspruchsvolle Aufgaben, insbesondere seineKegelbrecherkomponentenManganstahl, insbesondere Hadfield-Stahl, dominiert die Konstruktion. Dieses Material bietet bemerkenswerte Zähigkeit und Verschleißfestigkeit und enthält über 12 % Mangan, das während des Gebrauchs aushärtet. Gusseisen und Keramikverbundstoffe erhöhen zudem die Haltbarkeit des Kegelbrechers und stellen sicher, dass er enormem Druck und abrasiven Bedingungen standhält.

Die wichtigsten Erkenntnisse

- Manganstahlist das Hauptmaterial in Kegelbrechern. Es ist sehr robust und verschleißfest.

- Robuste Materialien wie Keramikmischungen sorgen für eine längere Lebensdauer der Teile. Sie helfen auch dem Kegelbrecherfunktionieren besser und müssen weniger repariert werden.

- Die Auswahl der richtigen Materialien und die Anpassung der Einstellungen können sehr hilfreich sein. Dadurch funktioniert der Brecher gut und hält länger.

Kegelbrecherkomponenten und ihre Materialien

Mantel und Konkaven

DerMantel und Konkavensind wichtige Komponenten von Kegelbrechern, die direkt mit dem zu zerkleinernden Material interagieren. Diese Teile bestehen typischerweise aus Manganstahl, der unter Druck aushärtet und verschleißfest ist. Der Mantel sitzt auf der Hauptwelle, während die Konkavitäten die stationäre Schale darum bilden. Zusammen bilden sie die Brechkammer, in der Gestein komprimiert und zerkleinert wird.

Leistungsberichte zeigen, dass der Verschleiß dieser Komponenten von Faktoren wie Erzeigenschaften und Betriebskennzahlen abhängt. Starke Verschleißzonen an den konkaven Auskleidungen treten häufig in den mittleren und unteren Reihen auf, während der Mantel gleichmäßiger abgenutzt ist. Dies unterstreicht die Bedeutung der Auswahl langlebiger Materialien und der Optimierung der Brechereinstellungen zur Verlängerung der Lebensdauer dieser Komponenten.

Hauptwelle und Exzenterbuchse

DerHauptwelleund Exzenterbuchsen bilden das Rückgrat eines Kegelbrechers. Die Hauptwelle trägt den Mantel und überträgt die Brechkraft, während die Exzenterbuchse die Kreisbewegung des Mantels ermöglicht. Diese Komponenten werden üblicherweise aus hochfestem Stahl und Bronzelegierungen gefertigt, um den enormen Druck- und Rotationskräften standzuhalten.

- Zu den häufigsten Problemen mit der Exzenterbuchse gehören:

- Überhitzung des Schmieröls

- Bronzespäne im Sieb der Hydraulikeinheit

- Totale Blockierung des Brechers

- Faktoren, die zum Durchbrennen der Buchse beitragen:

- Unsachgemäße Schmierung

- Fehlerhafte Liner oder falsche Konfigurationen

- Überschüssige Feinanteile im Ausgangsmaterial

Bei einem Burnout müssen Techniker die Ursache ermitteln, die Hauptwelle reinigen und polieren sowie die beschädigten Teile für den Austausch vermessen. Eine ordnungsgemäße Wartung gewährleistet die effiziente Leistung und Lebensdauer dieser Kegelbrecherkomponenten.

Rahmen- und Tramp-Freigabemechanismus

Der Rahmen bietet strukturelle Unterstützung für alle Komponenten des Kegelbrechers. Er besteht typischerweise aus Stahlguss oder Eisen, um Stabilität zu gewährleisten und hohen Belastungen standzuhalten. Der Fremdkörperauslösemechanismus schützt den Brecher vor Schäden durch nicht zerkleinerbare Materialien wie Metallsplitter.

Dieser Mechanismus nutzt hydraulische Systeme, um den Druck abzubauen und das unzerkleinerbare Material sicher durchzulassen. Hersteller verwenden für diese Teile häufig Keramikverbundwerkstoffe und hochwertigen Stahl, um Langlebigkeit und Zuverlässigkeit zu gewährleisten. Ein gut konstruierter Rahmen und ein Fremdkörperauslassmechanismus tragen zur Gesamteffizienz und Betriebssicherheit des Brechers bei.

Warum diese Materialien verwendet werden

Haltbarkeit und Verschleißfestigkeit

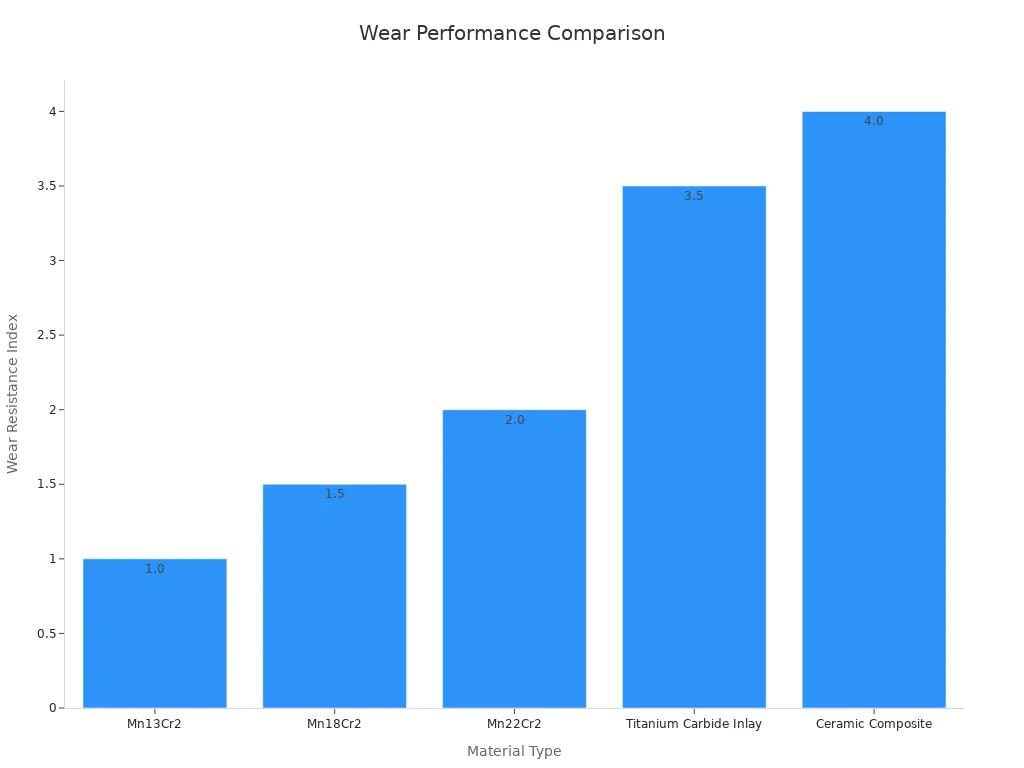

Kegelbrecherkomponenten sind während des Betriebs extremer Beanspruchung ausgesetzt. Um dem entgegenzuwirken, verwenden Hersteller Materialien wieManganstahl und KeramikverbundwerkstoffeManganstahl, insbesondere Sorten wie Mn13Cr2 und Mn18Cr2, härtet unter Belastung aus und eignet sich daher ideal zum Zerkleinern abrasiver Materialien. Keramische Verbundwerkstoffe hingegen bieten eine extrem hohe Härte und behalten ihr scharfes Zerkleinerungsprofil auch unter anspruchsvollen Bedingungen.

| Materialtyp | Härte (HRC) | Verschleißfestigkeitsindex | Schlagfestigkeit | Erwartete Lebensdauer (Stunden) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1,5 | ★★★★☆ | 1200-1800 |

| Keramikverbundstoff | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Diese Materialien stellen sicher, dass der Brecher über einen längeren Zeitraum ohne häufigen Austausch verwendet werden kann, wodurch Ausfallzeiten und Wartungskosten reduziert werden.

Stärke für Hochdruckanwendungen

Kegelbrecher arbeiten unter enormem Druck, insbesondere bei der Verarbeitung harter Materialien wie Quarz oder Granit.Hochfester Stahl und TitancarbidInlays werden häufig für Komponenten wie die Hauptwelle und den Mantel verwendet. Titankarbid-Inlays beispielsweise verbessern die Verschleißfestigkeit um das 1,8-fache und die Schlagzähigkeit um das 8,8-fache im Vergleich zu herkömmlichen Materialien. Diese Festigkeit stellt sicher, dass der Brecher Hochdruckanwendungen ohne Leistungseinbußen bewältigen kann.

Anpassungsfähigkeit an verschiedene Zerkleinerungsanforderungen

Verschiedene Zerkleinerungsaufgaben erfordern Materialien, die sich an unterschiedliche Bedingungen anpassen können. Beispielsweise eignet sich Mn18Cr2 dank seiner hervorragenden Schlagfestigkeit hervorragend für die Verarbeitung unregelmäßiger Materialien mit Verunreinigungen. Keramische Verbundwerkstoffe eignen sich besser für die Feinzerkleinerung ultraharter Materialien. Leistungstests mit numerischen Simulationen, beispielsweise der Diskrete-Elemente-Methode (DEM), haben gezeigt, dass die Optimierung von Parametern wie Drehzahl und Kegelwinkel die Anpassungsfähigkeit weiter verbessern kann. Ein Y51-Kegelbrecher erreichte beispielsweise Spitzenproduktivität bei einem Präzessionswinkel von 1,5° und einer Drehzahl von 450 rad/min.

Durch die Auswahl der richtigen Materialien und Konfigurationen können Kegelbrecherkomponenten unterschiedlichen Betriebsanforderungen gerecht werden und gleichzeitig ihre Effizienz aufrechterhalten.

Wie Materialien die Brecherleistung beeinflussen

Verbesserte Effizienz und Langlebigkeit

Die in Kegelbrecherkomponenten verwendeten Materialien tragen maßgeblich zur Effizienzsteigerung und Lebensdauer der Maschine bei. Hochwertige Materialien wie Manganstahl und Keramikverbundwerkstoffe sorgen dafür, dass die Teile auch bei hoher Beanspruchung verschleißfrei bleiben. Verschleißfeste Materialien halten beispielsweise zwei- bis viermal länger als herkömmliche Materialien, wodurch ein häufiger Austausch vermieden wird.

| Beweis | Beschreibung |

|---|---|

| Hochwertige Materialien | Wird zur Herstellung langlebiger Teile verwendet. |

| Verschleißfeste Materialien | Verbesserte Haltbarkeit, hält 2 bis 4 Mal länger. |

Langlebige Materialien reduzieren zudem den Energieverlust während des Betriebs. Studien haben gezeigt, dass Brecher aus robusten Materialien weniger Verschleiß aufweisen und somit ihre Leistung langfristig erhalten bleibt. Diese Langlebigkeit gewährleistet einen effizienten Betrieb des Brechers auch unter schwierigen Bedingungen.

| Beweis | Beschreibung |

|---|---|

| Hochwertige Kegelbrecher | Aus abriebfesten Materialien für eine lange Lebensdauer konstruiert. |

| Robuste Materialien | Führt zu weniger Verschleiß und verbessert die Effizienz. |

Reduzierte Wartungs- und Ausfallzeiten

Häufige Wartung kann den Betrieb stören und die Kosten erhöhen. Durch die Verwendung robuster und verschleißfester Materialien minimieren Hersteller den Reparaturbedarf. Manganstahl beispielsweise härtet unter Belastung aus und eignet sich daher ideal für Teile wie Mantel und Konkavitäten. Diese Eigenschaft reduziert den Verschleiß und ermöglicht einen längeren, unterbrechungsfreien Betrieb des Brechers.

In einer groß angelegten Studie aus dem Jahr 1982 wurden die Bruchenergie und das Erzbruchverhalten von Produktionsbrechern gemessen. Die Ergebnisse zeigten, dass der Einsatz hochwertiger Materialien Betriebsstörungen deutlich reduzierte. Proben aus der Studie wurden mit hochenergetischen Pendelverfahren getestet, was die Widerstandsfähigkeit der Materialien unter extremen Bedingungen bestätigte.

Darüber hinaus beeinflusst die Materialauswahl, wie gut der Brecher mit unterschiedlichen Hohlraumniveaus zurechtkommt. Brecher, die mit vollen Hohlräumen und hartem Gestein arbeiten, weisen eine höhere Produktionseffizienz auf. Andererseits führt der Betrieb mit wenigen Hohlräumen und weichem Gestein oft zu Leistungsschwankungen, die häufigere Anpassungen erfordern.

| Hohlraumebene | Materialtyp | Beobachtete Effekte |

|---|---|---|

| Niedriger Hohlraum | Weicher Rock | Erhöhte Stromausnutzung. |

| Hoher Hohlraum | Hardrock | Verbesserte Reduktionseigenschaften. |

Verbesserte Zerkleinerungspräzision

Die richtigen Materialien verbessern zudem die Präzision des Zerkleinerungsprozesses. Beispielsweise behalten Keramikverbundwerkstoffe auch nach längerem Einsatz ihr scharfes Zerkleinerungsprofil. Diese Konsistenz stellt sicher, dass der Brecher gleichmäßig große Materialien produziert, was für Branchen wie das Baugewerbe und den Bergbau von entscheidender Bedeutung ist.

Automatische Zerkleinerungskontrollsysteme verbessern die Präzision zusätzlich. Mit diesen Systemen ausgestattete Brecher weisen 38–46 % weniger Leistungsschwankungen auf. Eine konstante Produktion steigert zudem die durchschnittliche Kreislaufleistung um 12–16 % und macht den Brecher zuverlässiger.

| Wichtigste Ergebnisse | Auswirkungen auf die Leistung |

|---|---|

| Automatische Größenreduzierungssteuerung | 38–46 % geringere Abweichungen bei den Leistungskennzahlen. |

| Konsistenz in der Produktion | 12–16 % Steigerung der Schaltungsleistung. |

Durch die Kombination fortschrittlicher Materialien und präziser Konstruktion bieten Kegelbrecherkomponenten außergewöhnliche Leistung. Diese Kombination verbessert nicht nur die Brechgenauigkeit, sondern stellt auch sicher, dass die Maschine den Anforderungen verschiedener Anwendungen gerecht wird.

Die in Kegelbrechern verwendeten Materialien sind entscheidend für ihre Haltbarkeit und Effizienz. Manganstahl, Kohlenstoffstahl, Keramikverbundwerkstoffe und Stahlguss sorgen dafür, dass diese Maschinen harten Anwendungen standhalten und langfristig verschleißfest sind.

- Kegelbrecher verbessern die Energieeffizienz um 10–30 % und senken so die Betriebskosten.

- Brecher behalten bei gleicher Materialgröße eine gleichbleibende Produktivität bei, selbst bei Variationen im Kammerdesign.

- Branchenexperten legen Wert auf die Optimierung von Verschleißteilen und Kammerkonfigurationen für eine bessere Leistung und Langlebigkeit.

Die richtige Materialauswahl erhöht nicht nur die Zuverlässigkeit des Brechers, sondern unterstützt auch die Bergbauindustrie bei der Verarbeitung von jährlich über 1,3 Millionen Tonnen Gestein. Durch die Abstimmung von Konstruktions- und Betriebsvariablen liefern Kegelbrecher konsistente Ergebnisse in unterschiedlichsten Anwendungen.

Häufig gestellte Fragen

Was sind die wichtigsten Komponenten eines Kegelbrechers?

Der Mantel, die Konkavitäten, die Hauptwelle, die Exzenterbuchse und der Rahmen sind Schlüsselkomponenten. Jedes Teil spielt im Zerkleinerungsprozess eine entscheidende Rolle.

Welchen Einfluss haben Materialien auf die Leistung von Kegelbrecherkomponenten?

Hochwertige Materialien verbessern die Haltbarkeit,Verschleiß reduzierenund steigern die Effizienz. Sie sorgen für einen reibungslosen Betrieb des Brechers, auch unter harten Bedingungen.

Warum wird Manganstahl häufig in Kegelbrecherkomponenten verwendet?

Manganstahl härtet unter Belastung aus und eignet sich daher ideal zum Zerkleinern abrasiver Materialien. Seine Haltbarkeit verlängert die Lebensdauer kritischer Teile wie Mantel und Konkavitäten.

Beitragszeit: 03.06.2025