Sicherheit steht an erster Stelle, wenn Menschen ersetzenBrecherverschleißteile. Die Arbeiter verwenden die richtigen Werkzeuge und persönliche Schutzausrüstung. Sie befolgen die Herstellerrichtlinien fürKegelbrecherteile, Backenbrecher-Backenplatte aus Manganstahl, UndBronzeteile. Teams überprüfen dieBackenbrecher Pitmanbevor Sie mit der Arbeit beginnen. Fehler können zu Unfällen führen.

Die wichtigsten Erkenntnisse

- Um Unfälle zu vermeiden und die Sicherheit der Arbeiter zu gewährleisten, schalten Sie den Brecher immer aus und verriegeln Sie ihn, bevor Sie Verschleißteile austauschen.

- Verwenden Sie die richtigen Werkzeuge, persönliche Schutzausrüstung und befolgen Sie die Schritt-für-Schritt-Anleitungen zum Entfernen und Installieren, umschützen sowohl Arbeiter als auch Ausrüstung.

- Sorgen Sie für eine klare Kommunikation und regelmäßige Schulungen unter den Teammitgliedern, um die Sicherheit zu verbessern, Ausfallzeiten zu reduzieren undverlängern die Lebensdauer von Brecherteilen.

Vorbereitung für den sicheren Austausch von Brecherverschleißteilen

Maschinenabschaltung und -isolierung

Bevor jemand den Brecher berührt, muss sichergestellt werden, dass die Maschine vollständig ausgeschaltet ist. Die Teams schalten die Anlage ab und trennen sie von der Stromquelle. So wird ein versehentliches Anlaufen verhindert. Die Arbeiter legen alle benötigten Werkzeuge und Ersatzteile bereit. Außerdem überprüfen sie den Bereich auf Schäden, die später Probleme verursachen könnten.

Tipp:Tragen Sie vor Beginn immer die richtige persönliche Schutzausrüstung (PSA). Dazu gehören Schutzhelme, Schutzbrillen, Handschuhe, Sicherheitsschuhe mit Stahlkappen und Warnwesten. In lauten Umgebungen ist auch Gehörschutz wichtig.

Lockout/Tagout-Verfahren

Lockout/Tagout-Verfahren (LOTO) schützen Mitarbeiter vor unerwarteten Energiefreisetzungen. Die Teams sichern Schalter und Ventile mit Schlössern und Etiketten. So wird verhindert, dass der Brecher versehentlich eingeschaltet wird. Jeder Mitarbeiter bringt sein eigenes Schloss und Etikett an der Stromquelle an. So weiß jeder, wer an der Maschine arbeitet.

- Die LOTO-Schritte umfassen normalerweise:

- Schalten Sie den Brecher ab.

- Isolieren Sie alle Energiequellen.

- Sperren und markieren Sie jede Quelle.

- Führen Sie einen Test durch, um zu bestätigen, dass die Maschine nicht gestartet werden kann.

Den Arbeitsbereich aufräumen und organisieren

Ein sauberer und organisierter Arbeitsplatz hilft, Unfälle zu vermeiden. Arbeiter entfernen Schutt, Werkzeuge und übrig gebliebene Materialien aus dem Bereich. Sie sorgen für eine angemessene Beleuchtung und sorgen dafür, dass die Gehwege frei sind. Teams verwenden geeignete Hebezeuge wie Hebezeuge oder Schlingen für schwereBrecherverschleißteile. Eine gute Organisation hilft allen, schneller und sicherer zu arbeiten.

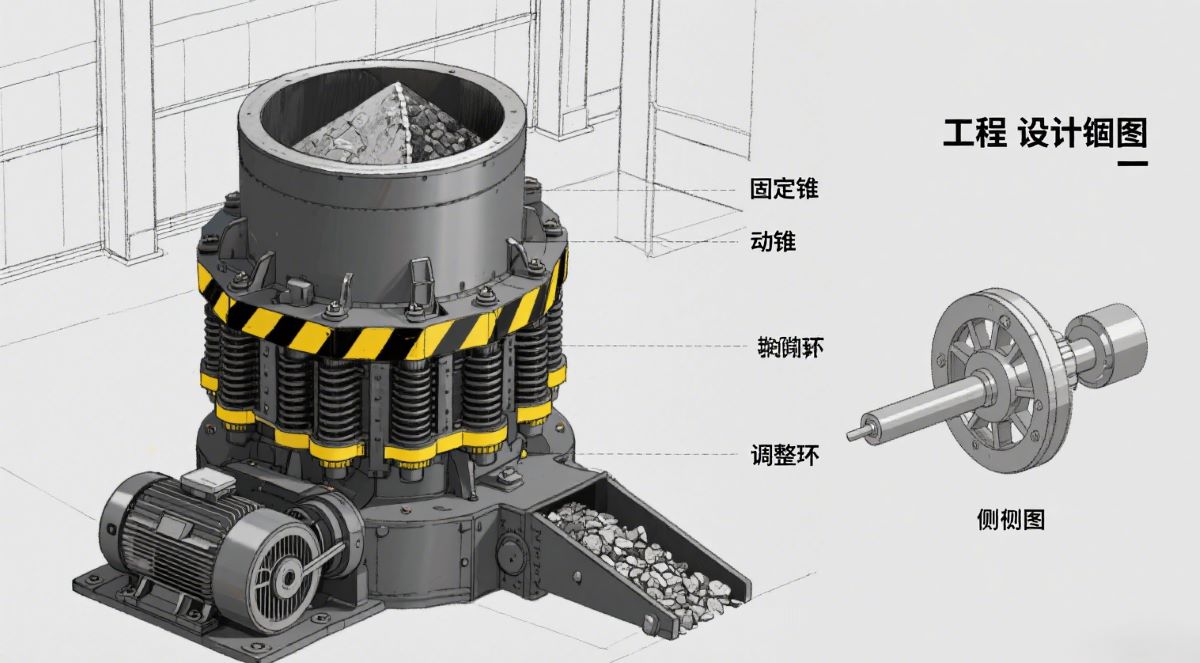

Identifizierung abgenutzter Brecherverschleißteile

Visuelle Inspektionstechniken

Die Teams nutzen die visuelle Inspektion als ersten Schritt, um Probleme zu erkennen mitBrecherverschleißteileSie reinigen die Teile mit Bürsten, Luftkompressoren oder Wasserstrahlen. So erkennen sie Risse, Absplitterungen und unebene Oberflächen. Die Arbeiter suchen nach glänzenden Stellen, Rillen oder fehlenden Teilen. Mit Messschiebern oder Messuhren messen sie Tiefe und Größe abgenutzter Stellen. Durch die Überprüfung der Passung und Ausrichtung jedes Teils lassen sich Probleme frühzeitig erkennen. Regelmäßige Reinigung und Inspektion erleichtern das Auffinden von Problemen, bevor sie schlimmer werden.

Tipp:Durch das Führen eines detaillierten Wartungsprotokolls können Teams Inspektionen und Austauschvorgänge besser nachverfolgen. Diese Aufzeichnung erleichtert die Planung und hilft, Verschleißmuster zu erkennen.

Anzeichen von Verschleiß und Beschädigung erkennen

Die Arbeiter achten auf typische Anzeichen dafür, dass Verschleißteile des Brechers gewartet werden müssen. Dazu gehören dünner werdendes Metall, tiefe Kratzer und abgebrochene Kanten. Manchmal weisen Teile während des Betriebs ungleichmäßigen Verschleiß auf oder machen ungewöhnliche Geräusche. Die Teams prüfen auf lose Schrauben oder falsch ausgerichtete Teile. Sie achten auch auf Vibrationen oder Leistungsänderungen. Zu den am häufigsten auszutauschenden Teilen gehören Backenplatten aus Manganstahl, Auskleidungen aus Chromstahl und Komponenten aus legiertem Stahl.

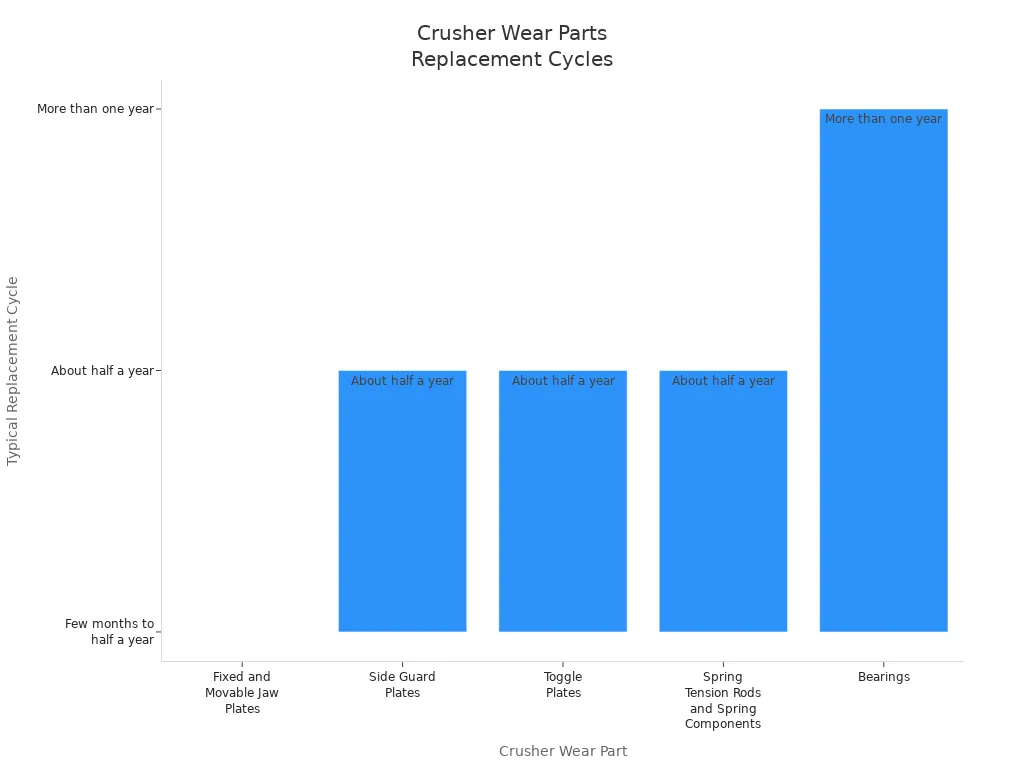

| Brecher-Verschleißteil | Funktion / Rolle | Verschleißmerkmale und -ursache | Typischer Austauschzyklus |

|---|---|---|---|

| Fest und beweglichBackenplatten | Hauptarbeitskomponenten, die beim Zerkleinern enormen Stoßbelastungen ausgesetzt sind | Starker Verschleiß, insbesondere im mittleren und unteren Bereich, durch wiederholte Stöße und Reibung | Wenige Monate bis ein halbes Jahr, je nach Nutzung und Materialhärte |

| Seitenschutzplatten | Schützen Sie den Brecherkörper vor Materialeinwirkung | Verschleiß durch Materialeinwirkung | Etwa ein halbes Jahr, variiert je nach Nutzungsintensität |

| Kippplatten | Verbinden Sie bewegliche und feste Backenplatten; dienen als Sicherheitsteile, um Schäden zu verhindern | Brechen bei Überlast zum Schutz des Brechers; Gleitkontakt mit geringer Reibung | Etwa ein halbes Jahr |

| Federzugstangen und Federkomponenten | Verbinden Sie die verstellbare Sitz- und Rückenstützplatte; sorgen Sie für Stabilität und absorbieren Sie Vibrationen | Dämpfen Sie Vibrationen und Stöße; Verschleiß oder Beschädigung erfordern einen rechtzeitigen Austausch | Etwa ein halbes Jahr |

| Lager | Tragen Sie während des Betriebs radiale Belastungen | Verschleiß bei dauerhaft hoher Belastung; erfordert Inspektion und Austausch | In der Regel mehr als ein Jahr |

Bestimmen des Austauschzeitpunkts

Die Teams arbeiten mit den Anlagenlieferanten zusammen, um Verschleißmuster zu verstehen und Wartungspläne zu erstellen. Sie ersetzen oft Mantel- und Kegelauskleidungen gleichzeitig, um die Teile aufeinander abzustimmen und das Ausfallrisiko zu reduzieren. Die Überwachung der Verschleißraten und die Planung von Austauschvorgängen tragen dazu bei, die Lebensdauer der Teile zu maximieren und Ausfallzeiten zu minimieren. Regelmäßige Inspektionen, Reinigung und vorbeugende Wartung – wie Schmierung und Ausrichtungskontrollen – sorgen für einen sicheren Betrieb der Brecher. Durch häufige Kontrollen erkennen die Teams Probleme frühzeitig und vermeiden kostspielige Reparaturen.

Sicherer Aus- und Einbau von Brecher-Verschleißteilen

Die richtigen Werkzeuge und Geräte verwenden

Die Wahl des richtigen Werkzeugs trägt maßgeblich zu Sicherheit und Effizienz bei. Teams verwenden Schraubenschlüssel, Drehmomentschlüssel und Ausrichtungswerkzeuge, um Verschleißteile von Brechern zu entfernen und zu installieren. Hebevorrichtungen wie Kräne oder Flaschenzüge helfen dabei, schwere Backenplatten ohne Verletzungsgefahr zu bewegen. Viele Standorte verwenden mittlerweile spezielle Hebesysteme wie LockLift™ und Safe-T Lift™. Diese Systeme entsprechen strengen australischen Normen und helfen den Arbeitern, das gefährliche Schweißen von Hebeösen zu vermeiden. LockLift™ verwendet einen patentierten Brennerring, der den Prozess schneller und sicherer macht. Safe-T Lift™ ermöglicht es den Arbeitern, Auskleidungen zu entfernen, ohne die Brechkammer zu betreten, wodurch alle vor Verletzungen geschützt sind.

Tipp:Überprüfen Sie vor Beginn immer Werkzeuge und persönliche Schutzausrüstung. Schutzhelme, Schutzbrillen, Handschuhe, Sicherheitsschuhe und Staubmasken schützen vor herabfallenden Fremdkörpern und Staub.

Schrittweiser Entfernungsprozess

Ein klarer Entfernungsprozess sorgt für die Sicherheit aller Beteiligten und verhindert Schäden an der Ausrüstung. Führende Hersteller empfehlen diese Schritte:

- Trennen Sie die Stromversorgung und wenden Sie Sperr-/Kennzeichnungsvorrichtungen an. Dadurch wird ein versehentliches Starten des Brechers verhindert.

- Versuchen Sie, die Maschine zu starten, um sicherzustellen, dass sie ausgeschaltet ist und alle beweglichen Teile zum Stillstand gekommen sind.

- Entfernen Sie Sicherheitsabdeckungen oder -platten mit dem richtigen Werkzeug.

- Lösen Sie die Schrauben über Kreuz. So vermeiden Sie eine Überbeanspruchung der Teile.

- Verwenden Sie Hebegeräte, um alte Liner oder Backenplatten vorsichtig zu entfernen.

- Untersuchen Sie die ausgebauten Teile auf Risse oder Beschädigungen. Notieren Sie alle Auffälligkeiten.

- Reinigen Sie die Montageflächen, um Rost, Fett oder Schmutz zu entfernen.

Durch die Befolgung dieser Schritte können Teams Fehler vermeiden und dieBrecherverschleißteilein guter Verfassung für die nächste Installation.

Neue Verschleißteile sicher einbauen

Die fachgerechte Montage ist ebenso wichtig wie die sichere Demontage. Die Teams richten neue Verschleißteile des Brechers mithilfe von Ausrichtwerkzeugen aus. Sie ziehen die Schrauben mit dem vom Hersteller empfohlenen Drehmoment an. Dies verhindert Fehlausrichtungen, die zu ungleichmäßigem Verschleiß oder sogar zu Geräteausfällen führen können. Die Verwendung der richtigen Materialien und die Befolgung der Anweisungen helfen, Überhitzung, Vibrationen und Verstopfungen zu vermeiden. Die Teams prüfen außerdem die ordnungsgemäße Schmierung und stellen sicher, dass alle Sensoren und Steuerungssysteme funktionieren. Das Überspringen dieser Schritte kann zu höheren Wartungskosten und längeren Ausfallzeiten führen.

Notiz:Falsch ausgerichtete oder schlecht montierte Teile verschleißen schneller und können den Brecher beschädigen. Überprüfen Sie stets die Ausrichtung und den festen Sitz der Schrauben.

Teamkoordination und Kommunikation

Gute Teamarbeit sorgt für Sicherheit und Effizienz. Programme zur Optimierung von Stillständen zeigen, dass Planung, Schulung und klare Kommunikation den Teams helfen, schneller und fehlerfreier zu arbeiten. Jeder kennt seine Rolle, und alle befolgen die gleichen Sicherheitsmaßnahmen. Teams eliminieren unkritische Aufgaben und konzentrieren sich auf das Wesentliche. In einigen Bergwerken konnten Stillstandszeiten durch bessere Koordination fast halbiert werden. Regelmäßige Inspektionen und Wartungspläne funktionieren nur, wenn alle synchron arbeiten. Bediener, Wartungspersonal und Experten müssen zusammenarbeiten, um Verschleißteile von Brechern sicher und rechtzeitig auszutauschen.

Wenn alle kommunizieren und als Team zusammenarbeiten, sinkt das Unfallrisiko und der Brecher läuft besser.

Kontrollen nach dem Austausch von Brecherverschleißteilen

Test und Inbetriebnahme

Nach dem Einbau neuer Brecher-Verschleißteile sollte das Team einen sorgfältigen Testlauf durchführen. Der Brecher wird angehalten und verriegelt, während das Gewicht jedes Teils überprüft und die Tragfähigkeit der Hebevorrichtung sichergestellt wird. Die Arbeiter verwenden Spezialwerkzeuge, um die Teile zu sichern und die Hebelöcher an denWangenplattenBeim Starten des Brechers achten sie auf ungewöhnliche Geräusche und Erschütterungen. Sie prüfen Größe und Qualität des Produkts. Wenn etwas nicht stimmt, stoppen sie die Maschine und suchen nach Problemen. Die Teams überprüfen auch das Schmiersystem, um sicherzustellen, dass Ölstand und Druck stimmen. Dieser erste Test hilft, Probleme zu erkennen, bevor sie zu größeren werden.

Endkontrolle und Anpassungen

Eine abschließende Inspektion stellt sicher, dass alles einwandfrei funktioniert. Die Mitarbeiter überprüfen alle kritischen Teile wie Rotoren, Auskleidungen, Lager und Wangenplatten. Sie suchen nach Anzeichen von Beschädigungen oder Verschleiß. Das Team prüft, ob Schrauben und Befestigungselemente fest sitzen und die Teile gut zusammenpassen. Sie achten auch auf Veränderungen im Energieverbrauch oder Verstopfungen. Bei Unregelmäßigkeiten werden umgehend Korrekturen vorgenommen. Regelmäßige Inspektionen und die Bereitstellung von Ersatzteilen sorgen für einen reibungslosen Betrieb des Brechers.

Tipp:Drehen Sie die Backenmatrizen nach 50–200 Stunden und dann alle 400–500 Stunden, um ihre Lebensdauer zu verlängern und die Leistung hoch zu halten.

Dokumentation und Aufzeichnung

Gute Aufzeichnungen helfen den Teams, den Zustand der Verschleißteile des Brechers zu überwachen. Die Mitarbeiter machen monatlich Fotos, um Verschleißmuster zu erkennen. Sie notieren Details wie Marke, Modell, Seriennummer und Standort des Brechers. Sie erfassen auch Inspektionsdaten, den Ausführenden und die Betriebsstunden des Brechers seit der letzten Überprüfung. Die Teams nutzen digitale Tools, um diese Informationen zu speichern und im Laufe der Zeit zu vergleichen. Diese Aufzeichnungen helfen, Trends zu erkennen, zukünftige Wartungsarbeiten zu planen und Sicherheitsvorschriften einzuhalten.

Schulung und Wartung für Brecherverschleißteile

Bedeutung regelmäßigen Trainings

Regelmäßige Schulungen sorgen für Sicherheit und Vertrauen bei der Arbeit mit Brecher-Verschleißteilen. Ein umfassendes Schulungsprogramm deckt viele Themen ab:

- Die Teams lernen, wie sie Brecher richtig mit Material beschicken, um Überlastungen zu vermeiden.

- Jeder muss persönliche Schutzausrüstung wie Schutzhelme, Schutzbrillen und Staubmasken tragen.

- Die Arbeiter sind mit den Sicherheitsregeln auf der Baustelle vertraut, beispielsweise mit dem Verbot von Sperrzonen und der Beachtung von Schildern.

- Die Schulung umfasst tägliche Inspektionen,Verschleißteilprüfungenund wie Sie Lockout/Tagout-Schritte verwenden.

- Die Bediener können neue Tools wie Fernbedienungen und automatische Abschaltsysteme verwenden.

- Kontinuierliche Weiterbildung und Zertifizierung helfen den Mitarbeitern, mit neuen Geräten und Sicherheitsvorschriften Schritt zu halten.

- Gut ausgebildete Teams haben weniger Unfälle und halten Maschinen länger am Laufen.

Durch eine entsprechende Schulung wird außerdem der richtige Umgang mit den Teilen und deren Einbau vermittelt, wodurch Schäden vermieden und die Sicherheit aller gewährleistet wird.

Geplante Wartungspraktiken

Geplante Wartungträgt dazu bei, dass Verschleißteile des Brechers länger halten und der Brecher reibungslos läuft. Die Teams folgen einem Plan, der Folgendes umfasst:

- Untersuchen Sie Verschleißmuster und prüfen Sie auf Risse oder lose Schrauben.

- Lager wöchentlich oder monatlich schmieren und Laufbuchsen prüfen.

- Mit Spezialwerkzeugen Verschleiß messen und Probleme frühzeitig erkennen.

- Anpassen der Brechereinstellungen und Sicherstellen einer gleichmäßigen Zufuhr.

- Teile richtig einbauen und Ausrichtung prüfen.

- Schulung aller Teilnehmer in sicherer Bedienung und Verschleißerkennung.

- Verwendung von Qualitätsteilen von vertrauenswürdigen Lieferanten.

- Halten Sie zusätzliche Teile auf Lager und verfolgen Sie sie mit Software.

Zu einem guten Wartungsplan gehören auch Reinigung, Vibrationskontrollen und der Schutz der Teile vor Staub und Feuchtigkeit.

Kontinuierliche Verbesserung und Sicherheitskultur

Kontinuierliche Verbesserung bedeutet, immer nach besseren Arbeitsmethoden zu suchen. Teams nutzen neue Werkzeuge und sicherere Verfahren, um Teile schneller und risikoärmer auszutauschen. Sie wählen Materialien, die Lärm und Vibrationen reduzieren und so die Arbeit sicherer machen. Regelmäßige Kontrollen helfen den Teams, verschlissene Teile auszutauschen, bevor sie Probleme verursachen. Eine ausgeprägte Sicherheitskultur bringt echte Vorteile:

- Weniger Unfälle und Pannen

- Geringere Wartungskosten

- Weniger Ausfallzeiten

- Bessere Mitarbeitermoral

Jeder Dollar, der für vorbeugende Wartung ausgegeben wird, kann bis zu zehn Dollar an Reparaturen einsparen. Ein sicherer Arbeitsplatz hilft jedem, seine Arbeit bestmöglich zu erledigen.

Beim Austausch von Brecher-Verschleißteilen ist Sicherheit bei jedem Schritt wichtig. Die Teams bereiten sich vor, prüfen und befolgen Sicherheitsverfahren. Sie prüfen die Teile nach der Installation und erlernen ständig neue Fähigkeiten. Die strikte Einhaltung der Herstellerrichtlinien hilft, Unfälle zu vermeiden und die Betriebsdauer der Geräte zu verlängern.

Gute Gewohnheiten sparen Geld und schützen die Arbeitnehmer.

- Vorbereiten vor dem Start

- Überprüfen Sie die Teile häufig

- Verwenden Sie sichere Schritte zum Entfernen und Installieren

- Nach dem Austausch alles überprüfen

- Trainieren Sie Teams regelmäßig

Häufig gestellte Fragen

Wie oft sollten Teams die Verschleißteile von Brechern überprüfen?

Die Teams prüfen Verschleißteile wöchentlich. Regelmäßige Inspektionen helfen, Schäden frühzeitig zu erkennen und den sicheren Betrieb des Brechers zu gewährleisten.

Welche persönliche Schutzausrüstung braucht jeder?

Die Arbeiter tragen Schutzhelme, Schutzbrillen, Handschuhe, Sicherheitsstiefel mit Stahlkappen und Warnwesten. In lauten Umgebungen ist Gehörschutz hilfreich.

Kann jemand alte Brecher-Verschleißteile wiederverwenden?

Nein, Teams sollten abgenutzte Teile nicht wiederverwenden. Alte Teile gehen leicht kaputt und stellen ein Sicherheitsrisiko dar. Verwenden Sie immer neue, vom Hersteller zugelassene Ersatzteile.

Veröffentlichungszeit: 13. August 2025