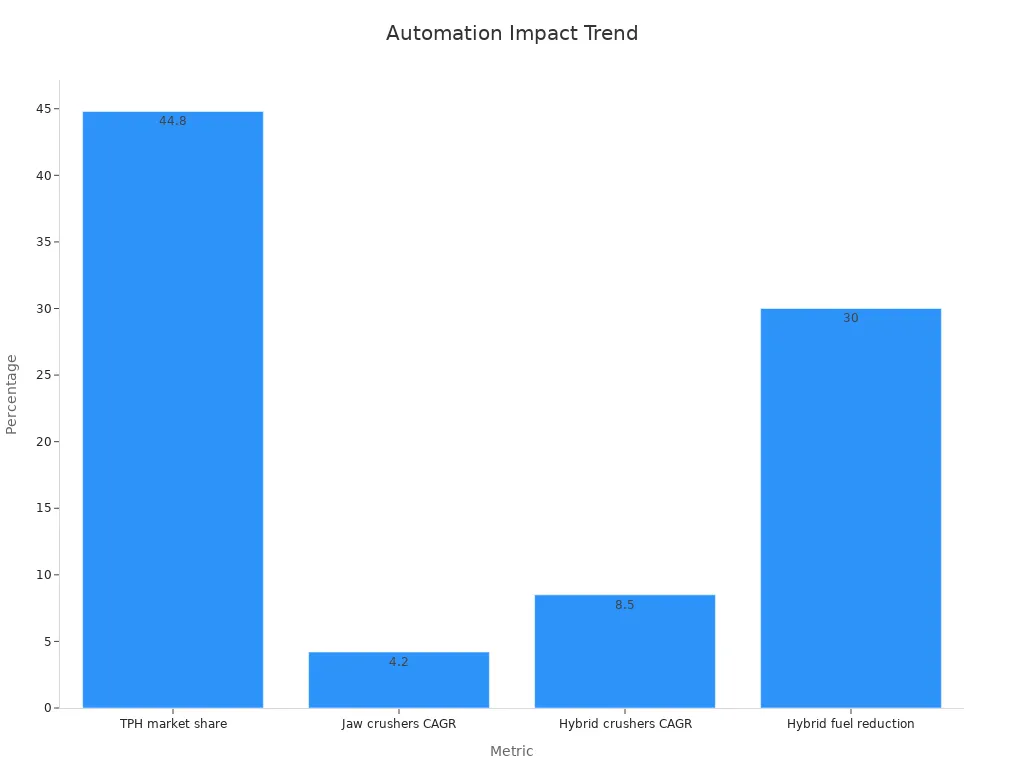

Die Technologie für Brecherteile wird auch 2025 immer weiter ausgebaut. Unternehmen setzen heute auf intelligente Automatisierung, verschleißfeste Materialien und energiesparende Konstruktionen, um Effizienz und Langlebigkeit zu steigern. Echtzeitüberwachung und Hybridsysteme tragen beispielsweise dazu bei, Ausfallzeiten zu reduzieren und den Energieverbrauch um bis zu 30 % zu senken.

| Metrik/Trend | Wert/Statistik | Auswirkungen auf die Brecherleistung im Jahr 2025 |

|---|---|---|

| Umsatz mit Einschwingen-Backenbrechern (2024) | 1,8 Milliarden US-Dollar | Marktdominanz für fortschrittliche Designs |

| Anteil des Kapazitätssegments 100–300 TPH (2024) | 44,8 % | Optimierte Kraftstoffeffizienz und Automatisierung |

| Prognostizierte CAGR für Hybridbrecher | 8,5 % | Verbesserungen der Energieeffizienz |

Betreiber sehen echte Vorteile durch eine längere Lebensdauer fürBrecherverschleißteile, niedrigere Kosten für Backenbrechermaschinen und flexible Optionen fürKegelbrecherteile, Prallbrecherteile, UndVSI-Brecherteile.

Die wichtigsten Erkenntnisse

- Intelligente Sensoren und Automatisierung helfen, Probleme frühzeitig zu erkennen,Ausfallzeiten reduzierenund sparen Sie Geld bei der Wartung.

- Fortschrittliche Materialien und Beschichtungensorgen dafür, dass Brecherteile länger halten, besser funktionieren und die Ersatzteilkosten niedriger sind.

- Energieeffiziente Designs und variable Geschwindigkeitsregelungen senken den Stromverbrauch und die Betriebskosten.

- Modulare und mobile Brecherteile ermöglichen schnelle Reparaturen, verbessern die Sicherheit und bieten flexible Lösungen für unterschiedliche Aufgaben.

- KI und digitale Tools sagen Ausfälle voraus, optimieren die Leistung und verlängern die Lebensdauer der Geräte, wodurch die Produktivität gesteigert und die Kosten gesenkt werden.

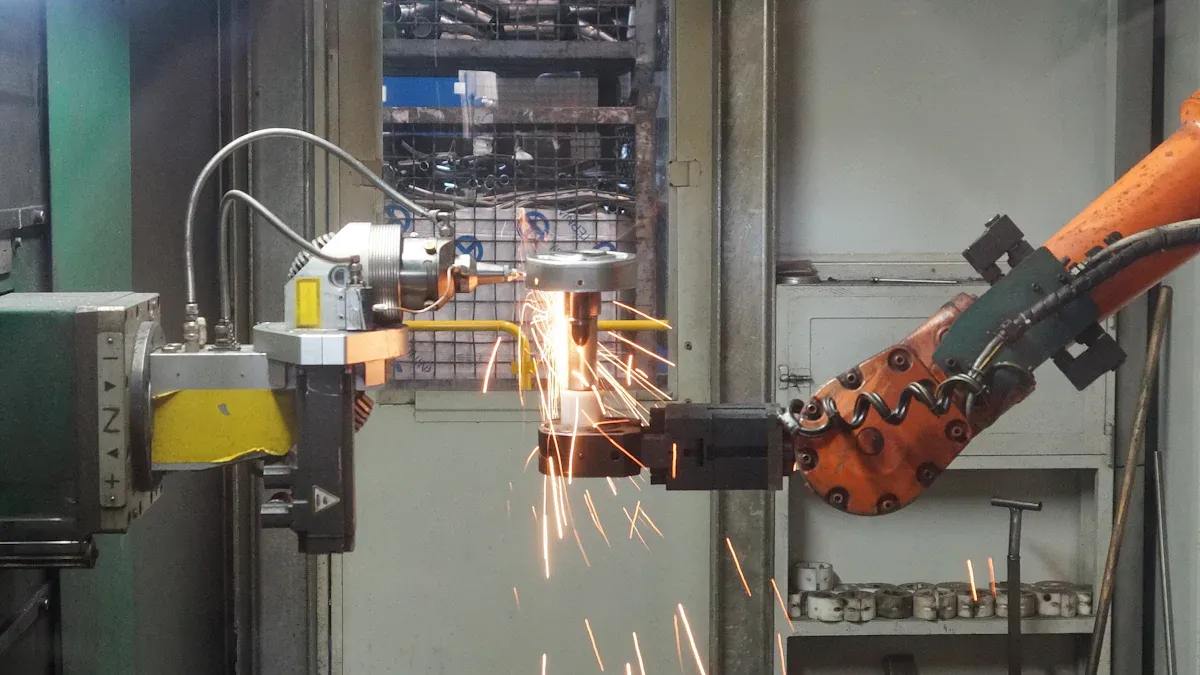

Intelligente Sensoren und Automatisierung in Brecherteilen

Echtzeitüberwachung und vorausschauende Wartung

Intelligente Sensoren spielen heute eine große Rolle bei derBrecherteilereibungslos läuft. Diese Sensoren überwachen den Zustand der Geräte in Echtzeit. Bediener erhalten Live-Updates zu Temperatur, Vibration und Verschleiß. So können sie Probleme erkennen, bevor sie zu größeren Ausfällen führen. Systeme zur vorausschauenden Wartung nutzen Datenanalysen, um Fehler frühzeitig zu erkennen. So können Teams Probleme beheben, bevor sie zu Ausfallzeiten führen.

- Automatisierte Schmiersysteme planen Schmierzyklen auf der Grundlage von Echtzeitdaten und tragen so dazu bei, Lagerausfälle zu verhindern.

- Zustandsüberwachungssensoren liefern Live-Updates, sodass Bediener schnell handeln können.

- Durch die vorausschauende Wartung werden Reparaturen nicht mehr nach einem festen Zeitplan durchgeführt, sondern bedarfsorientiert durchgeführt, was Zeit und Geld spart.

- Echtzeit-Verschleißüberwachung und digitale Zwillings-Frameworks sagen den Werkzeugverschleiß voraus und reduzieren so unerwartete Ausfälle.

- Deep-Learning-Modelle können den Werkzeugverschleiß mit hoher Genauigkeit vorhersagen und so die Wartung intelligenter gestalten.

Diese intelligenten Tools helfen Unternehmen, die Lebensdauer ihrer Geräte zu verlängern und die Wartungskosten zu senken.

Automatisierte Einstellsysteme für Brecherteile

Automatisierung hört nicht bei der Überwachung auf. Viele moderne Brecher verfügen über automatisierte Einstellsysteme. Diese Systeme ändern Einstellungen wie Spaltweite oder Vorschubgeschwindigkeit, ohne die Maschine anzuhalten. Bediener können Änderungen über ein Bedienfeld oder sogar per Fernzugriff vornehmen. Dies sorgt für optimale Leistung des Brechers und reduziert den Bedarf an manuellen Kontrollen.

- Powerscreen Pulse beispielsweise bietet Echtzeit-Einblicke in den Maschinenstatus, den Verschleiß und den Wartungsbedarf.

- Funktionen wie Live-GPS, Kraftstoffeffizienz und Fehlermeldungen helfen den Bedienern, schnelle Entscheidungen zu treffen.

- Durch Fernzugriff können Teams Einstellungen von überall aus überwachen und anpassen.

Fallstudie: Reduzierung von Ausfallzeiten mit intelligenten Brecherteilen

Praxisbeispiele zeigen die Leistungsfähigkeit intelligenter Automatisierung. Dank vorausschauender Wartungswarnungen für Caterpillar-Maschinen konnten Ausfallzeiten um 30 % reduziert werden. Unternehmen konnten ihre Betriebseffizienz um 20 % steigern und jährlich bis zu 500.000 US-Dollar einsparen. Echtzeit-Dashboards halfen bei der Reparaturplanung und sorgten für eine längere Laufzeit der Maschinen.

Intelligente Sensoren und Automatisierunghelfen den Bedienern, kostspielige Ausfälle zu vermeiden und dafür zu sorgen, dass die Brecherteile länger leistungsfähig bleiben.

Fortschrittliche verschleißfeste Materialien für Brecherteile

Legierungen und Verbundwerkstoffe der nächsten Generation

Neue Legierungen und Verbundwerkstoffe verändern die Lebensdauer von Brecherteilen. Metallmatrix-Verbundwerkstoffe (MMC) zeichnen sich durch eine bis zu dreimal längere Lebensdauer als ältere Materialien aus. Einige Teile, wie die Auskleidung des Spinnenarms der Rock Box, bieten jetzt eine bis zu 300 % längere Lebensdauer. Das bedeutet weniger Ausfallzeiten und weniger Austausch.Fortschrittliche konkave MontagegestelleAuch die Installationszeit wird halbiert, was die Wartung sicherer und schneller macht. Ingenieure nutzen 3D-Laserscanning, um den Verschleiß zu verfolgen und die Form der Brechkammern zu optimieren. Dadurch kann sich die Lebensdauer einiger Teile verdoppeln. Diese Verbesserungen machen Brecherteile robuster, sicherer und zuverlässiger.

- Bei Verschleißtests im Feld werden die Materialien realen Bergbaubedingungen ausgesetzt und es werden reale Ergebnisse erzielt.

- Verschiedene Legierungen, wie Kohlenstoffstähle und Weißguss, weisen große Unterschiede in ihrer Verschleißfestigkeit auf.

- Bessere Materialien bedeuten geringere Kosten für Ersatzteile, Arbeitskosten und Produktionsausfälle.

- Mithilfe von Computermodellen können Wissenschaftler noch widerstandsfähigere Materialien entwickeln, indem sie deren Festigkeit und Bruchverhalten untersuchen.

Keramik- und Polymerbeschichtungen für Brecherteile

Keramik- und Polymerbeschichtungen bieten zusätzlichen Schutz. Sie schützen Brecherteile vor Kratzern, Hitze und Korrosion. Keramikbeschichtungen sind sehr hart und halten auch anspruchsvollen Belastungen stand, während Polymerbeschichtungen leichter sind und die Reibung reduzieren. Zusammen sorgen sie für eine längere Lebensdauer und bessere Leistung der Brecherteile. Einige neue Beschichtungen tragen sogar zur Energieeinsparung bei, indem sie den zum Zerkleinern von Gestein erforderlichen Kraftaufwand reduzieren. Das bedeutet, dass die Maschinen weniger Strom verbrauchen und länger im Einsatz bleiben.

- Ein spezieller Backenbrecher-Tester zeigt, dass Verschleiß und Energieverbrauch eng miteinander verknüpft sind.

- Weniger Verschleiß bedeutet weniger Energieverschwendung, sodass Brecher effizienter laufen.

Traditionelle vs. moderne Materialien für Brecherteile

| Metrisch | Moderne Brecherauskleidungen (z. B. Manganstahl der Güteklasse 846) | Herkömmliche/minderwertige Liner |

|---|---|---|

| Lebensdauer tragen | Etwa 2x länger | Basislinie |

| Zerkleinerungseffizienz | 35 % besser | Basislinie |

| Durchsatzoptimierung | Ja | No |

| Reduzierung des Stromverbrauchs | Ja | No |

| Anlageneffektivität | Ja | No |

Moderne Werkstoffe wie Manganstahl der Güteklasse 846 enthalten mehr Mangan und Kohlenstoff. Dieses ausgewogene Verhältnis verleiht ihnen eine höhere Härte und Zähigkeit. Herkömmliche Materialien halten nicht so lange und müssen häufiger ausgetauscht werden. Einige moderne Verbundwerkstoffe, wie kohlenstofffaserverstärkter Kunststoff, sind zwar sehr robust, können aber spröde und teurer sein. Derzeit liefert die Mischung von Metallen mit Verbundwerkstoffen die besten Ergebnisse für Brecherteile.

Durch die Wahl moderner, verschleißfester Materialien können Unternehmen Geld sparen, Ausfallzeiten reduzieren und mehr aus ihren Brecherteilen herausholen.

Innovationen zur Energieeffizienz bei Brecherteilen

Energiesparende Brecherteile-Designs

Hersteller entwerfen jetztBrecherteileum mehr Energie zu sparen als je zuvor. Moderne Kegelbrecher nutzen Funktionen wie Frequenzumrichter. Diese Antriebe passen die Geschwindigkeit an die zu zerkleinernde Materialmenge an. Diese intelligente Anpassung kann den Energieverbrauch um etwa 20 % senken. Einige neuere Modelle verwenden sogar Magnetschwebelager. Diese Lager senken den Energieverbrauch um bis zu 30 % und verlängern die Lebensdauer der Teile. Wenn Unternehmen den richtigen Brecher für ihre Aufgabe auswählen, vermeiden sie Energieverschwendung. Eine konstante Aufgabegröße und die Verwendung hochwertiger Teile tragen ebenfalls dazu bei. Regelmäßige Kontrollen von Prallleisten, Auskleidungen und Bändern sorgen für einen reibungslosen und effizienten Betrieb.

Tipp: Durch den Einsatz von Hybrid- oder Elektrobrechern mit intelligenter Automatisierung können Sie Ihre Kraftstoff- und Stromkosten noch weiter senken.

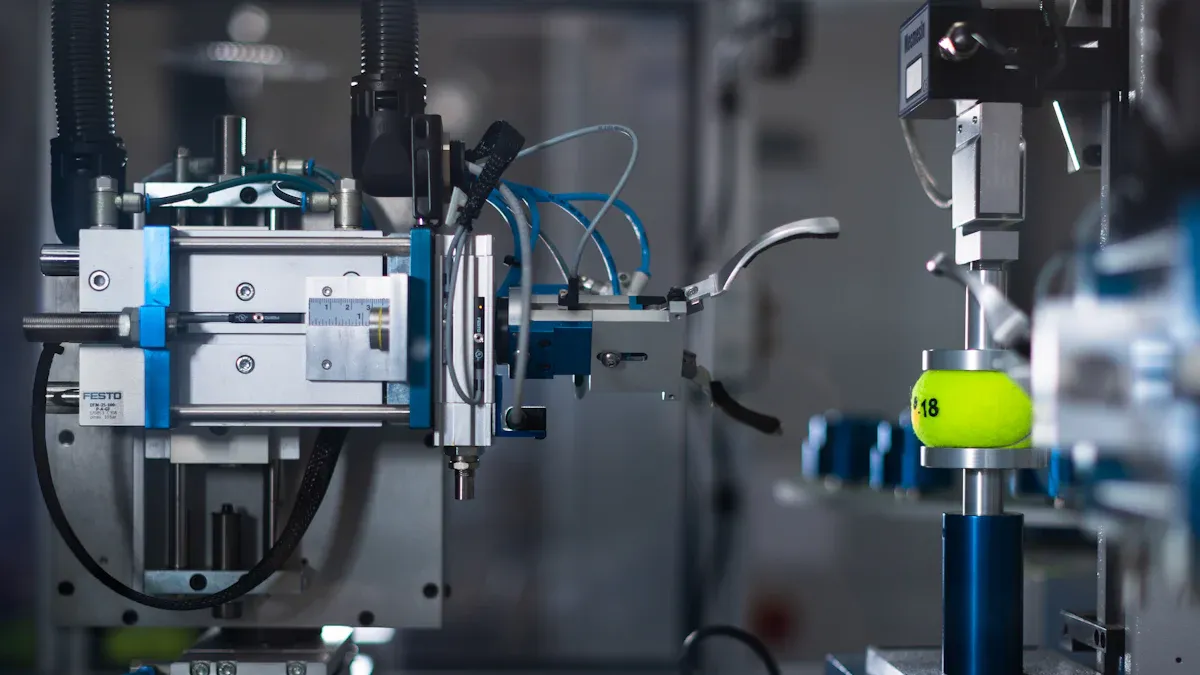

Antriebe und Steuerungen mit variabler Geschwindigkeit in Brecherteilen

Drehzahlgeregelte Antriebe (VSDs) und Steuerungssysteme beeinflussen die Funktionsweise von Brechern maßgeblich. Mit VSDs können Bediener die Motordrehzahl präzise steuern. Dadurch verbraucht der Brecher nur so viel Strom, wie er benötigt. Beim Anlaufen der Maschine reduzieren VSDs den Stromstoß, was den Motor schützt und Energie spart. Diese Antriebe tragen zudem dazu bei, den Verschleiß von Teilen zu reduzieren und Abfall zu vermeiden. Durch die Anbindung von VSDs an intelligente Steuerungssysteme können Teams den Stromverbrauch in Echtzeit überwachen und Probleme schnell erkennen. So läuft der Brecher optimal und kostspielige Reparaturen werden vermieden.

Auswirkungen energieeffizienter Brecherteile auf die Betriebskosten

Energieeffiziente Brecherkomponenten helfen Unternehmen, täglich Geld zu sparen. Im Clarabelle-Werk senkte der Betrieb der Brecher mit voller Kapazität den Energieverbrauch und die Stromkosten. Bei optimaler Leistung der Anlagen entstehen weniger Energieeinbußen. Unternehmen, die vorausschauende Wartung einsetzen, geben 20–30 % weniger für Reparaturen aus. Außerdem steigern sie die Verfügbarkeit ihrer Maschinen um 10–20 %. Die folgende Tabelle zeigt, wie verschiedene Kostensparmethoden funktionieren:

| Kostenanalysemethode | Beschreibung |

|---|---|

| Lebenszykluskostenanalyse | Betrachtet alle Kosten über die Lebensdauer der Ausrüstung, einschließlich Energie und Reparaturen. |

| Gesamtbetriebskosten | Addiert Fix- und variable Kosten, um die langfristigen Einsparungen zu ermitteln. |

| Vorausschauende Wartung | Reduziert die Reparaturkosten um bis zu 30 %. |

| Optimierte Wartung | Erhöht die Gerätenutzung und spart mehr Geld. |

Die Wahl energieeffizienter Brecherteile führt zu niedrigeren Rechnungen, weniger Ausfallzeiten und besserer Leistung.

Modulare und mobile Brecherteilelösungen

Schnellwechselbare modulare Brecherteile

Schnellwechsel-Modulsysteme haben die Art und Weise verändert, wie TeamsBrecherwartungMit diesen Systemen können Arbeiter verschlissene Teile schnell und oft ohne Spezialwerkzeug austauschen. Dank des modularen Designs können Teams Brecher, Siebe und Förderbänder je nach Auftrag kombinieren. Diese Flexibilität hilft Unternehmen, unterschiedliche Materialien und Standortanforderungen problemlos zu bewältigen. Hochleistungs-Brechkammern steigern die Produktivität und reduzieren Engpässe. Automatisierung und Fernüberwachung, wie z. B. Pulse-Telematik, sorgen für eine längere Maschinenlaufzeit, indem sie Teams auf Probleme aufmerksam machen, bevor diese zu Problemen werden.

- Modulare Teile reduzieren Ausfallzeiten bei Reparaturen.

- Teams können die Setups für jedes Projekt individuell anpassen.

- Die Sicherheit verbessert sich, da die Arbeiter weniger Zeit mit der Handhabung schwerer Teile verbringen.

Tipp: Modulare Systeme unterstützen auch energieeffiziente Antriebseinheiten und helfen Unternehmen, Emissionsstandards und Nachhaltigkeitsziele zu erfüllen.

Mobile Brecherteile für flexible Einsätze

Mobile Brecherkomponenten bringen ein neues Maß an Flexibilität auf die Baustelle. Diese Komponenten sind auf Rad- oder Kettenfahrgestellen montiert, sodass die Teams sie schnell von einem Standort zum anderen bewegen können. Mobile Brecher sind oft innerhalb von 30 Minuten bis wenigen Stunden nach ihrer Ankunft einsatzbereit. Diese schnelle Einsatzbereitschaft spart Zeit und Geld. Durch das Brechen vor Ort müssen weniger Rohstoffe transportiert werden, was Transportkosten und Umweltverschmutzung senkt. Mobile Brecher verarbeiten ein breites Spektrum an Materialien – vom Bergbau bis zum Recycling – und passen sich an wechselnde Standortbedingungen an.

| Besonderheit | Mobiler Brecher | Stationärer Brecher |

|---|---|---|

| Mobilität | Lässt sich problemlos zwischen Standorten bewegen | An einem Ort fixiert |

| Bereitstellungszeit | 30 Minuten bis Stunden | Lange Einrichtung erforderlich |

| Kapazität | 225-1000 Tonnen/Stunde | Bis zu 2000+ Tonnen/Stunde |

| Flexibilität | Hoch | Niedrig |

| Instandhaltungskosten | Höher | Untere |

| Umweltauswirkungen | Weniger Transport erforderlich | Benötigt Staubkontrolle |

| Lebensdauer | Kürzer | Länger |

Mobile Brecher verwendenmodulare Rotor- und Werkzeugsysteme. Teams können diese an unterschiedliche Materialien anpassen, was die Effizienz verbessert und die Lebensdauer der Verschleißteile verlängert.

Reduzierung der Wartungszeit mit modularen Brecherteilen

Modulare Brecherteile beschleunigen die Wartung deutlich. Teams müssen nicht mehr Stunden oder Tage mit Reparaturen verbringen. Schnellwechselsysteme ermöglichen es den Arbeitern, verschlissene Teile schneller auszutauschen und so den Maschinenbetrieb aufrechtzuerhalten. Dieser Ansatz reduziert zudem die manuelle Handhabung und macht den Prozess sicherer und einfacher. Unternehmen verzeichnen weniger Ausfallzeiten und niedrigere Arbeitskosten. Automatisierung und Fernüberwachung helfen Teams, Wartungsarbeiten zu planen, bevor es zu Ausfällen kommt.

- Schneller Teileaustausch bedeutet mehr Betriebszeit.

- Weniger manuelle Arbeit verbessert die Sicherheit und Ergonomie.

- Durch die Verarbeitung vor Ort werden Transport- und Reparaturverzögerungen verkürzt.

Unternehmen, die modulare und mobile Lösungen nutzen, erzielen echte Produktivitäts- und Sicherheitssteigerungen sowie Kosteneinsparungen.

Digitalisierung und vorausschauende Wartung für Brecherteile

Datenanalyse zur Leistung von Brecherteilen

Datenanalyse hilft Unternehmen heute, das Beste aus ihrer Ausrüstung herauszuholen. Mithilfe digitaler Tools können Teams die Leistung von Brechern in Echtzeit verfolgen. Mithilfe der statistischen Versuchsplanung (DoE) können Ingenieure verschiedene Einstellungen testen und sehen, wie sich Änderungen auf die Leistung auswirken. Sie können Muster erkennen, die mit alten Methoden übersehen wurden. So lässt sich beispielsweise nachvollziehen, wie Geschwindigkeit und Spaltgröße zusammenwirken und die Leistung beeinflussen. Teams nutzen Bandschnittproben und Prozessüberwachung, um Daten zu sammeln. Dies hilft ihnen, Maschinen für bessere Ergebnisse anzupassen. Digitale Experimente erleichtern die Planung und Verbesserung der Produktion.

- Ingenieure verwenden Gleichungen erster und zweiter Ordnung, um die Brecherleistung zu modellieren.

- Durch kontinuierliche Überwachung können Teams Produktstandards und Marktanforderungen erfüllen.

Plattformen zur vorausschauenden Wartung von Brecherteilen

Plattformen für die vorausschauende Wartung nutzen Echtzeitdaten, um die Lebensdauer von Maschinen zu verlängern. Nukon hat für Newcrest Mining ein Dashboard entwickelt, das den Zeitpunkt des Austauschs vorhersagt.LinerDieses Tool nutzt Live-Daten und Regressionsmodelle zur Wartungsplanung. Teams müssen nicht mehr raten, wann Teile repariert werden müssen. Sie erhalten Warnmeldungen, bevor Probleme auftreten. Dieser Ansatz ersetzt alte, manuelle Methoden und vereinfacht die Planung. Das Ergebnis sind eine bessere Planung und zuverlässigere Brecher.

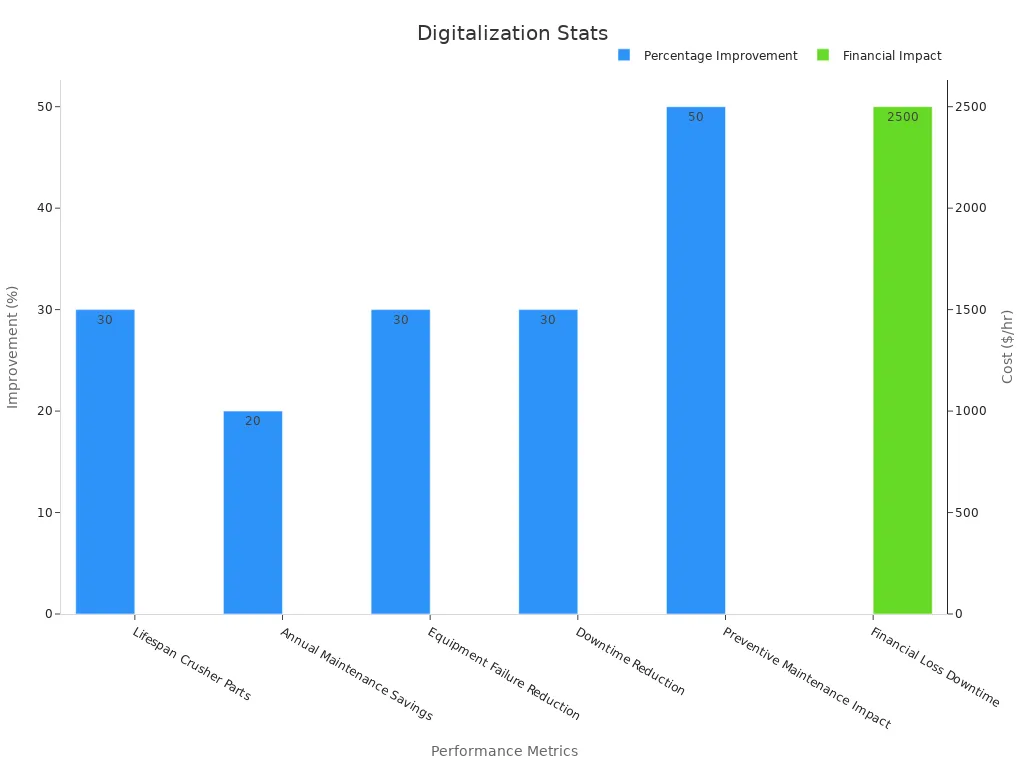

| Leistungsmetrik | Verbesserungsstatistik | Auswirkungsbeschreibung |

|---|---|---|

| Verlängerung der Lebensdauer von Brecherteilen | Bis zu 30% | Durch die Verwendung hochwertiger Materialien wird die Lebensdauer der Teile verlängert und die Austauschhäufigkeit verringert. |

| Jährliche Einsparungen bei den Wartungskosten | Bis zu 20% | Hochwertige Teile und optimierte Wartung reduzieren die jährlichen Wartungskosten. |

| Reduzierung der Ausfallwahrscheinlichkeit von Geräten | Bis zu 30% | Vorbeugende Wartung senkt das Ausfallrisiko und steigert die Betriebseffizienz. |

| Reduzierung der Ausfallzeiten | Bis zu 30% | Durch die Investition in Premiumteile werden ungeplante Ausfallzeiten erheblich reduziert. |

| Finanzielle Verluste durch ungeplante Ausfallzeiten | Ca. 2.500 $ pro Stunde | Hebt die Kostenauswirkungen von Ausfallzeiten hervor und betont den Wert einer verbesserten Betriebszeit. |

| Auswirkungen der vorbeugenden Wartung auf Ausfälle | Bis zu 50% Ermäßigung | Durch planmäßige Wartung werden Maschinenausfälle reduziert und die Zuverlässigkeit und Betriebszeit verbessert. |

Durch vorausschauende Wartung können Teams kostspielige Ausfälle vermeiden und dafür sorgen, dass Brecher optimal funktionieren.

Verlängerung der Lebensdauer von Brecherteilen mit digitalen Tools

Digitale Tools verlängern die Lebensdauer von Brecherteilen. Wartungssoftware sendet Erinnerungen und speichert Aufzeichnungen. Dadurch werden Inspektionen planmäßig durchgeführt und Probleme frühzeitig behoben. Vibrations- und Temperatursensoren erkennen lose Schrauben oder Überhitzung, bevor es zu Ausfällen kommt. Automatisierte Schmiersysteme liefern die richtige Menge Schmierfett und verhindern so bis zu 75 % der Lagerausfälle. Diese Tools verkürzen Ausfallzeiten um bis zu 30 % und senken die Wartungskosten um bis zu 30 %. Die Brechleistung kann um 15 % gesteigert werden, wenn Teams digitale Tools für regelmäßige Kontrollen nutzen. Unternehmen profitieren von einer längeren Lebensdauer ihrer Geräte und weniger Überraschungen.

Durch die Digitalisierung erhalten die Betreiber mehr Kontrolle, sparen Geld und sorgen dafür, dass Brecher länger laufen.

Umweltfreundliche und nachhaltige Praktiken im Umgang mit Brecherteilen

Recycelbare und umweltschonende Materialien für Brecherteile

Viele Unternehmen entscheiden sich mittlerweileMaterialien, die die 3R-Prinzipien unterstützen: Reduzieren, wiederverwenden und recyceln. Sie konstruieren Brecherteile so, dass sie länger halten und am Ende ihrer Lebensdauer recycelt werden können. In der Stahlindustrie trägt neue Schlackenbrechertechnologie dazu bei, Abfall in wertvolle Ressourcen umzuwandeln. Dieser Ansatz reduziert Deponieabfälle und unterstützt eine Kreislaufwirtschaft. Lebenszyklusanalysen zeigen, dass die Verwendung von recycelten Materialien, wie z. B. Beton aus Bauabfällen, den CO2-Fußabdruck verringert. Diese Praktiken reduzieren auch den Bedarf an neuen Rohstoffen und tragen so zum Schutz natürlicher Ressourcen bei. Teams, die auf Recyclingfähigkeit und längere Produktlebensdauer achten, produzieren weniger Abfall und senken die Kosten.

Energieeffiziente Herstellung von Brecherteilen

Energieeffiziente Fertigung verändert die Herstellung von Brecherteilen. Unternehmen nutzen Automatisierung und intelligente Steuerungen, um den Energieverbrauch während der Produktion zu senken. Hier einige wichtige Fakten:

- Der spezifische Energieverbrauch beim Zerkleinern liegt zwischen 0,48 und 1,32 kWh pro Tonne.

- Durch Futteroptimierung und Automatisierung kann der Energieverbrauch um 10–30 % gesenkt werden.

- Neue Designs und Beschichtungen tragen zur Verringerung der Reibung bei und sparen so noch mehr Energie.

- Reibung und Verschleiß verursachen enorme Energieverluste, doch neue Technologien könnten diese in den nächsten 20 Jahren um bis zu 30 % senken.

- Durch diese Änderungen könnten jährlich bis zu 550 TWh Energie eingespart und 290 Millionen Tonnen CO2 eingespart werden.

Indem Unternehmen Brecherteile mit weniger Energie herstellen, helfen sie dem Planeten und sparen Geld.

Umweltverträglichkeit in der Brecherteiletechnologie

Moderne Brecherkomponententechnologie unterstützt Unternehmen bei der Einhaltung strenger Umweltvorschriften. So funktioniert es:

- Brecher reduzieren jetzt das Schrottvolumen und machen das Recycling einfacher und wertvoller.

- Maschinen entfernen bis zu 98 % der freien Flüssigkeiten aus dem Schrott und reduzieren so die Menge an gefährlichen Abfällen.

- Brikettiersysteme gewinnen Abfallflüssigkeiten zurück, sodass Unternehmen sie wiederverwenden können.

- Wasseraufbereitungssysteme recyceln Wasser, senken die Entsorgungskosten und helfen bei der Einhaltung von Vorschriften.

- Elektrisch betriebene Brecher und Staubunterdrückungssysteme reduzieren die Emissionen und sorgen für sauberere Luft.

Diese Verbesserungen helfen Unternehmen, Umweltgesetze einzuhalten, Abfall zu reduzieren und eine sauberere Zukunft zu unterstützen.

KI-Integration und maschinelles Lernen in Brecherteilen

KI-gesteuerte Fehlervorhersage für Brecherteile

KI hilft Teams jetzt dabei, vorherzusagen, wannBrecherteilekönnten ausfallen. Intelligente Systeme achten auf Anzeichen wie Vibrationen, Temperatur- und Druckänderungen. Sie nutzen diese Daten, um Probleme zu erkennen, bevor sie zu Ausfällen führen. Beispielsweise machte das Smart Crusher Control System von SBM in einem kanadischen Eisenerzwerk einen großen Unterschied. Das System passte Einstellungen in Echtzeit an und plante Wartungsarbeiten, bevor es zu Ausfällen kam. Dies führte zu einer Durchsatzsteigerung von 22 %, 40 % weniger Ausfallzeiten und 15 % Energieeinsparungen. Betreiber vertrauen diesen KI-Tools, um Maschinen länger am Laufen zu halten und kostspielige Überraschungen zu vermeiden.

| Leistungsmetrik | Verbesserung durch KI-Integration |

|---|---|

| Durchsatzsteigerung | 22 % Steigerung (von 550 TPH auf 670 TPH) |

| Reduzierung von Ausfallzeiten | 40 % weniger Ausfallzeiten |

| Energieeinsparungen | 15 % weniger Energieverbrauch |

| Verlängerung der Lebensdauer von Komponenten | 15–20 % längere Lebensdauer der Verschleißteile |

| Häufigkeit des Liner-Austauschs | 35 % Reduzierung in einer türkischen Chromitmine |

KI-gesteuerte Fehlervorhersage bedeutet weniger Rätselraten und mehr Betriebszeit für jeden Vorgang.

Automatisierte Prozessoptimierung bei Brecherteilen

Maschinelles Lernen hilft Brechern heute, intelligenter und nicht härter zu arbeiten. Automatisierte Steuerungen passen Fördermengen und Einstellungen an, um den Prozess stabil zu halten. Das führt zu gleichmäßigeren Produktgrößen und besserer Qualität. Die Teams müssen nicht mehr jedes Detail im Auge behalten. Das System findet den optimalen Betrieb des Brechers und erkennt Probleme frühzeitig. Echtzeitdaten helfen den Bedienern, schnelle Entscheidungen zu treffen. Die Wartung verlagert sich von der Behebung von Problemen im Nachhinein hin zur Verhinderung von Problemen, bevor sie auftreten.

| Effizienzmetrik | Verbesserungsbeschreibung |

|---|---|

| Energieverbrauch | Bis zu 30 % Reduzierung je nach Anwendung |

| Lebensdauer der Verschleißteile | Doppelte bis vierfache Erhöhung der Lebensdauer von Verschleißteilen |

| Betriebszeit | Höhere Betriebszeit durch weniger Wechsel und Stopps |

| Produktkonsistenz | Konsistentere Produktgröße durch adaptive Automatisierung |

Durch die automatisierte Optimierung können Teams ihre Leistung steigern, ohne mehr Geld für neue Geräte auszugeben.

Zukünftiges Potenzial der KI in der Brecherteiletechnologie

Die Zukunft von KI in Brecherkomponenten sieht rosig aus. Experten erwarten, dass der Markt für Steinbrecher von 5,2 Milliarden US-Dollar im Jahr 2024 auf 8,3 Milliarden US-Dollar im Jahr 2033 wachsen wird. KI-gesteuerte Automatisierung, vorausschauende Wartung und Echtzeitüberwachung werden dieses Wachstum vorantreiben. Neue Tools wie Computer Vision und Robotik werden Teams helfen, schneller und sicherer zu arbeiten. Maschinelles Lernen wird den Betrieb von Brechern weiter verbessern und sie effizienter und zuverlässiger machen.

- Der Markt wird von 2026 bis 2033 voraussichtlich um 6,2 % jährlich wachsen.

- Durch die KI-Integration werden Kosten und Ausfallzeiten weiter gesenkt.

- Unternehmen werden mehr Daten nutzen, um intelligente Entscheidungen zu treffen und die Nase vorn zu behalten.

Mit der Weiterentwicklung der KI werden Brecherteile noch langlebiger, effizienter und einfacher zu handhaben.

Die Technologie für Brecherteile entwickelt sich ständig weiter. Unternehmen setzen heute auf intelligente Werkzeuge, bessere Materialien und energiesparende Konstruktionen. Diese Veränderungen helfen Teams, schneller zu arbeiten und Kosten zu sparen. Außerdem verlängern sie die Lebensdauer von Brecherteilen und schonen den Planeten. Wer in diesem Bereich die Nase vorn haben will, muss diese Trends im Auge behalten. Neue Ideen für Brecherteile werden die Branche auch in den kommenden Jahren prägen.

Häufig gestellte Fragen

Was sind die Hauptvorteile der Verwendung intelligenter Brecherteile?

SchlauBrecherteileHelfen Sie Teams, Probleme frühzeitig zu erkennen. Sie reduzieren Ausfallzeiten und sparen Reparaturkosten. Bediener erhalten Echtzeit-Updates, sodass sie Probleme beheben können, bevor sie zu größeren Problemen werden. Diese Teile tragen außerdem dazu bei, die Lebensdauer der Maschinen zu verlängern.

Wie verbessern moderne Materialien die Leistung von Brecherteilen?

Fortschrittliche MaterialienSpezielle Legierungen und Beschichtungen machen Brecherteile robuster. Sie widerstehen Verschleiß und Hitze besser als alte Materialien. Das bedeutet, dass Teile länger halten und seltener ausgetauscht werden müssen. Die Teams benötigen weniger Zeit und Geld für die Wartung.

Sind modulare Brecherteile einfach zu installieren?

Ja, modulare Brecherteile verfügen über Schnellwechselsysteme. Arbeiter können sie schnell und oft ohne Spezialwerkzeug austauschen. Das macht die Installation sicherer und einfacher. Die Reparaturen verkürzen die Zeit und die Maschinen sind schnell wieder einsatzbereit.

Sind umweltfreundliche Brecherteile teurer?

Umweltfreundliche Brecherteile kosten anfangs manchmal etwas mehr. Mit der Zeit sparen sie jedoch Geld, da sie länger halten und weniger Abfall produzieren. Für viele Unternehmen sind die langfristigen Einsparungen und die Umweltvorteile die Investition wert.

Veröffentlichungszeit: 14. Juni 2025