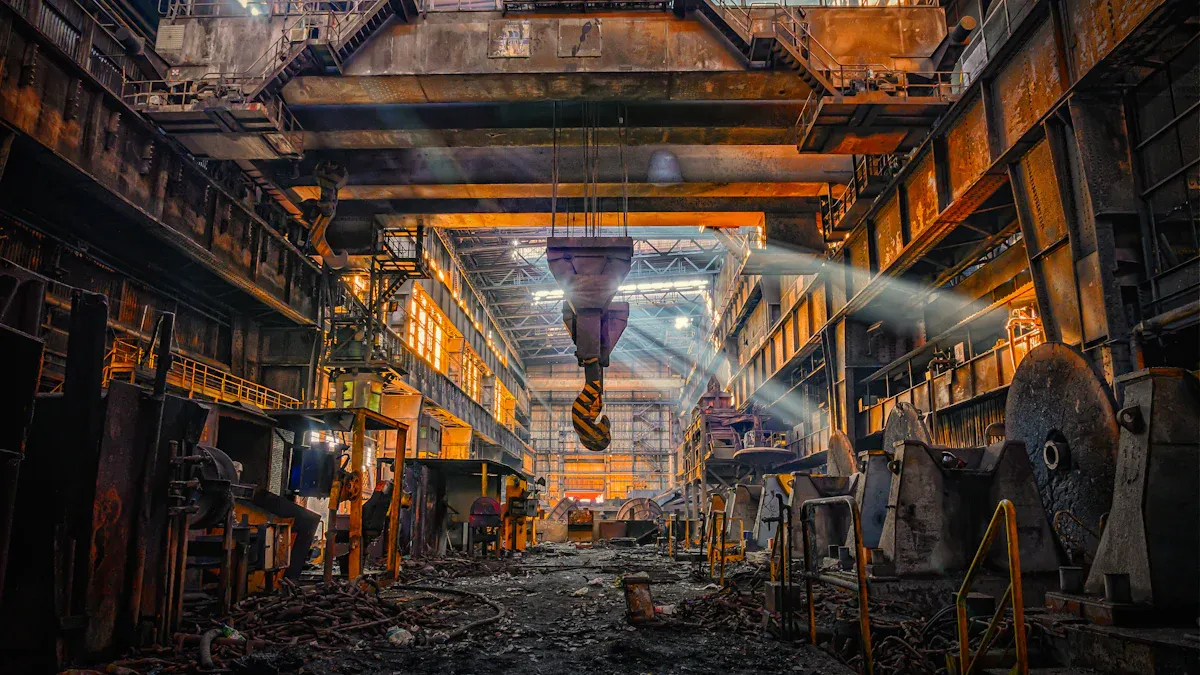

Manganstahl hat mit seiner außergewöhnlichen Festigkeit und Haltbarkeit die Metallurgie und Schwerindustrie revolutioniert. Diese 1882 von Sir Robert Hadfield entdeckte Legierung vereint Eisen, Kohlenstoff und Mangan zu einem Werkstoff, der sich von allen anderen abhebt. Seine einzigartige Fähigkeit, unter Schlageinwirkung auszuhärten, hat ihn zu einem bahnbrechenden Werkstoff für Werkzeuge, Maschinen und Bauanwendungen gemacht.

Die bemerkenswerten Eigenschaften von Manganstahl beruhen auf der entscheidenden Rolle des Mangans bei der Stahlherstellung. Es beseitigt nicht nur Verunreinigungen wie Schwefel und Sauerstoff, sondern verbessert auch die Härte und Verschleißfestigkeit deutlich. Im Laufe der Zeit haben Fortschritte wie Wärmebehandlungen und modernste Fertigungstechniken das Potenzial von Manganstahl weiter erweitert.Manganstahlblech, Manganstahlplatte, UndManganstahl-Liner.

Heute werden Manganstahl undManganstahlplattedienen weiterhin als Grundmaterial in Branchen, in denen hohe Schlagfestigkeit gefordert ist, darunter im Bergbau und im Eisenbahnsektor.

Die wichtigsten Erkenntnisse

- Manganstahlwurde 1882 von Sir Robert Hadfield erfunden.

- Es ist sehr stark und wird bei Schlägen härter, sodass es sich hervorragend für harte Arbeiten eignet.

- Durch das Bessemer-Verfahren wurde Manganstahl durch die Entfernung von Verunreinigungen verbessert.

- Durch diesen Prozess wurde der Stahl außerdem stärker und haltbarer.

- Manganstahl wird im Bergbau, bei der Eisenbahn und im Bauwesen verwendet, weil erverschleißfest.

- Seine Robustheit trägt dazu bei, die Reparaturkosten zu senken und die Lebensdauer der Geräte zu verlängern.

- Neue Möglichkeiten, Legierungen zu mischen und Stahl herzustellen, verbessern heute seine Leistung.

- Das Recycling von Manganstahl ist wichtig, um Ressourcen zu sparen und dem Planeten zu helfen.

Die Ursprünge von Manganstahl

Sir Robert Hadfields Entdeckung

Die Geschichte des Manganstahls beginnt mit Sir Robert Hadfield, einem britischen Metallurgen, der 1882 eine bahnbrechende Entdeckung machte. Er fand heraus, dass durch die Zugabe von Mangan zu Stahl eine Legierung mit außergewöhnlichen Eigenschaften entstand. Im Gegensatz zu herkömmlichem Stahl war dieses neue Material sowohl hart als auch zäh und eignete sich daher ideal für Anwendungen mit hoher Stoßbelastung.

Hadfields Arbeit war nicht ohne Herausforderungen. Schon früh bemerkte er, dass Manganstahl sich nicht bearbeiten ließ und nicht geglüht werden konnte, was die Verarbeitung erschwerte. Diese Hindernisse schreckten ihn jedoch nicht ab. Vielmehr unterstrichen sie die Einzigartigkeit der Legierung und ihr Potenzial, die Industrie zu revolutionieren.

- Die Zähigkeit und die selbsthärtenden Eigenschaften von Manganstahl unterscheiden ihn von anderen Materialien.

- Hadfields Ergebnisse betonten, dass Mangan das Schlüsselelement ist, das für diese bemerkenswerten Eigenschaften verantwortlich ist.

Frühe Experimente und Legierungsentwicklung

Hadfields Entdeckung löste eine Welle von Experimenten aus, um die Legierung zu verfeinern und ihr Verhalten zu verstehen. Die Forscher konzentrierten sich auf die Wechselwirkung von Mangan mit anderen Elementen wie Kohlenstoff und Eisen. Diese frühen Studien legten den Grundstein für den Manganstahl, den wir heute kennen.

Die frühe Praxis bei der Verarbeitung von Manganstahlbarren ab 1887 bestand darin, die Barren deutlich höher zu erhitzen als die von Herrn Potter erwähnten Temperaturen. Lange vor 1900 wurden viele tausend Tonnen solcher geschmiedeten und gewalzten Produkte hergestellt und verwendet. In der 1893 vom Autor diesem Institut vorgelegten Abhandlung mit dem Titel „Eisenlegierungen unter besonderer Berücksichtigung von Manganstahl“ werden ausführliche Angaben und Fotos von Manganstahl gezeigt, der zu Eisenbahnachsen geschmiedet und zu Eisenbahnreifen gewalzt wurde.

Bei ihren Experimenten entdeckten die Forscher faszinierende Details über die Phasenübergänge und die Mikrostruktur der Legierung. Eine Studie untersuchte beispielsweise eine mittelmanganhaltige Legierung für Schmiedeteile. Die Ergebnisse zeigten, wie Heizraten und Haltezeiten die Materialeigenschaften beeinflussten:

| Ergebnisse | Beschreibung |

|---|---|

| Phasenübergänge | Der Schwerpunkt der Studie lag auf den Phasenübergängen in einer Legierung mit mittlerem Mn-Gehalt, insbesondere 0,19C-5,4Mn-0,87Si-1Al, die für Schmiedeteile entwickelt wurde. |

| Abweichungen | Die Forschung hat Diskrepanzen zwischen thermodynamischen Simulationen und experimentellen Ergebnissen aufgezeigt und die Notwendigkeit einer sorgfältigen Berücksichtigung der Heizraten, Einweichzeiten und der anfänglichen Mikrostruktur hervorgehoben. |

Diese Experimente trugen dazu bei, die Zusammensetzung von Manganstahl zu verfeinern und ihn für den industriellen Einsatz zuverlässiger und vielseitiger zu machen.

Patentierung und Erstanmeldungen

Hadfields Arbeit gipfelte in der Patentierung vonManganstahlim Jahr 1883. Dies markierte den Beginn seiner Reise in die praktische Anwendung. Die Fähigkeit der Legierung, unter Aufprall auszuhärten, machte sie zu einem Wendepunkt für Branchen wie den Bergbau und die Eisenbahn.

Eine der ersten Anwendungen von Manganstahl war der Bau von Eisenbahnschienen und -achsen. Seine Haltbarkeit und Verschleißfestigkeit machten ihn ideal für die hohen Belastungen und die ständige Reibung von Zügen. Im Laufe der Zeit begannen Hersteller, ihn auch für andere Anwendungen zu verwenden.Hochleistungswerkzeugeund Maschinen, wodurch sein Platz in der Industriegeschichte weiter gefestigt wurde.

Hadfields Innovation schuf nicht nur ein neues Material; sie öffnete auch die Tür zu einer neuen Ära der Metallurgie. Manganstahl wurde zum Symbol des Fortschritts und bewies, dass Wissenschaft und Industrie Hand in Hand arbeiten konnten, um reale Probleme zu lösen.

Fortschritte in der Manganstahltechnologie

Das Bessemer-Verfahren und seine Rolle

DerBessemer-Verfahrenspielte eine entscheidende Rolle bei der frühen Entwicklung von Manganstahl. Dieses innovative Stahlherstellungsverfahren, das Mitte des 19. Jahrhunderts eingeführt wurde, ermöglichte es den Herstellern, Stahl effizienter zu produzieren, indem Verunreinigungen wie Kohlenstoff und Silizium entfernt wurden. Als Sir Robert Hadfield mit Mangan in Stahl experimentierte, wurde das Bessemer-Verfahren zu einem wichtigen Werkzeug zur Verfeinerung der Legierung.

Durch die Einbindung von Mangan in den Prozess konnten Stahlhersteller ein Material mit erhöhter Festigkeit und Haltbarkeit herstellen. Das Verfahren trug auch dazu bei, Schwefel und Sauerstoff zu eliminieren, die herkömmlichen Stahl oft schwächten. Dieser Durchbruch legte den Grundstein für die breite Anwendung von Manganstahl in industriellen Anwendungen.

Kaltverfestigungseigenschaften erklärt

Eine der faszinierendsten Eigenschaften von Manganstahl ist seine Fähigkeit, unter Schlageinwirkung auszuhärten. Diese als Kaltverfestigung bezeichnete Eigenschaft tritt auf, wenn das Material verformt wird. Durch die Belastung der Oberfläche wird diese zäher und verschleißfester.

Studien haben gezeigt, dass dieser Effekt von Faktoren wie Temperatur und Mikrostruktur des Materials beeinflusst wird. So ergaben Untersuchungen an kohlenstoffarmen, manganreichen Stählen, dass mechanische Zwillingsbildung und martensitische Umwandlungen die Festigkeit und Duktilität deutlich verbessern.

| Aspekt | Beschreibung |

|---|---|

| Material | Kohlenstoffarme, manganreiche Stähle |

| Verformungstemperaturen | -40 °C, 20 °C, 200 °C |

| Beobachtungen | Durch Dehnung hervorgerufene Transformationen und mechanische Zwillingsbildung verbessern die Eigenschaften. |

| Ergebnisse | Die Temperatur beeinflusst das Verfestigungsverhalten und die Entwicklung der Mikrostruktur. |

Diese einzigartige Eigenschaft macht Manganstahl ideal für Umgebungen mit hoher Beanspruchung wie Bergbau und Bauwesen.

Verfeinerungen der Legierungszusammensetzung

Im Laufe der Jahre haben Forscherdie Komposition verfeinertvon Manganstahl, um seine Leistung zu verbessern. Die Zugabe von Elementen wie Aluminium und Silizium hat zu bedeutenden Fortschritten geführt. So verbessert beispielsweise ein höherer Aluminiumgehalt die Streckgrenze und die Verschleißfestigkeit, kann aber die Duktilität verringern.

| Legierungszusammensetzung | Wärmebehandlungstemperatur | Verschleißfestigkeit | Ergebnisse |

|---|---|---|---|

| Silizium | 700 °C | Erweitert | Beste Verschleißfestigkeit bei hoher Stoßbelastung. |

| Mittelmanganstahl | Verschieden | Analysiert | Rahmen, der Zusammensetzung und Eigenschaften verknüpft. |

Diese Verbesserungen haben Manganstahl vielseitiger gemacht und stellen sicher, dass er ein Eckpfeiler der modernen Industrie bleibt.

Industrielle Anwendungen von Manganstahl

Bergbau- und Steinbruchausrüstung

Manganstahl spielt im Bergbau und in Steinbrüchen eine entscheidende Rolle. Seine hohe Verschleißfestigkeit und seine Fähigkeit, unter Schlageinwirkung auszuhärten, machen ihn zum idealen Material für Geräte, die täglich extremen Bedingungen ausgesetzt sind. Werkzeuge und Maschinen in diesen Branchen sind oft abrasiven Materialien, schweren Lasten und ständiger Reibung ausgesetzt. Manganstahl meistert diese Herausforderung, verlängert die Lebensdauer der Geräte und senkt die Wartungskosten.

Hier sind einige gängige Anwendungen:

- Brechbacken: Diese Komponenten zerkleinern Gestein und Erze und sind dabei starkem Druck und Stößen ausgesetzt. Manganstahl sorgt für eine längere Lebensdauer.

- Grizzly-Siebe: Diese Siebe werden zum Sortieren von Materialien verwendet und profitieren von der Zähigkeit und Verschleißfestigkeit von Manganstahl.

- Steinrutschen: Diese Kanäle leiten Materialien durch Maschinen, wobei Manganstahl Erosion durch ständigen Fluss verhindert.

- Schaufeleimer: Im Bergbau transportieren Schaufelschaufeln schwere Lasten an Gestein und Schutt. Manganstahl macht sie langlebig und zuverlässig.

Durch den Einsatz von Manganstahl in diesen Anwendungen sparen die Industrien Zeit und Geld und bleiben gleichzeitig effizient. Seine einzigartigen Eigenschaften machen ihn für Bergbau- und Steinbruchausrüstung unverzichtbar.

Eisenbahnschienen und schwere Maschinen

Eisenbahnen setzen für ihre Gleise und Komponenten auf Manganstahl. Dank seiner Zähigkeit und Verschleißfestigkeit ist dieses Material ideal für die ständige Reibung und die hohen Belastungen von Zügen geeignet. Der weltweite Ausbau und die Modernisierung der Schienennetze haben die Nachfrage nach Manganstahl weiter erhöht.

Berichte aus dem Markt für austenitischen Manganstahl belegen seine weit verbreitete Verwendung im Eisenbahnsektor. Hersteller verwenden ihn zur Herstellung langlebiger Gleise, Weichen und Kreuzungen, die wiederholten Stößen standhalten. Seine Widerstandsfähigkeit unter diesen Bedingungen gewährleistet einen reibungslosen Betrieb und reduziert den Bedarf an häufigen Austauschvorgängen.

Das Wachstum der Eisenbahnindustrie hat auch die Nachfrage nach Manganstahl für Schwermaschinen erhöht. Lokomotiven und Güterwaggons benötigen Komponenten, die hohen Belastungen und Stößen standhalten. Manganstahl bietet unübertroffene Leistung und ist daher die bevorzugte Wahl für diese Anwendungen.

Investitionen in die Verkehrsinfrastruktur treiben die Innovation in der Manganstahltechnologie weiter voran. Auch im Zuge des Ausbaus des Eisenbahnnetzes bleibt dieser Werkstoff ein Eckpfeiler der Branche und sorgt für Effizienz und Zuverlässigkeit.

Bau- und Hochleistungswerkzeuge

Baustellen sind raue Umgebungen, und die dort verwendeten Werkzeuge müssen noch robuster sein. Manganstahl glänzt in diesem Bereich und bietet unübertroffene Haltbarkeit und Schlagfestigkeit. Von Abbruchgeräten bis hin zu Baggerzähnen sind seine Einsatzmöglichkeiten vielfältig.

Nehmen wir zum Beispiel Werkzeuge mit hoher Schlagkraft. Presslufthammer-Bits und Schneidkanten sind im Einsatz ständiger Belastung ausgesetzt. Manganstahl sorgt dafür, dass sie auch nach längerer Einwirkung harter Oberflächen scharf und funktionsfähig bleiben. Auch Baumaschinen wie Bulldozer und Radlader profitieren von der Verschleißfestigkeit von Manganstahl.

Neben Werkzeugen wird Manganstahl auch in Strukturbauteilen verwendet. Brücken, Träger und andere tragende Elemente sind auf seine Festigkeit angewiesen, um auch bei hoher Belastung ihre Stabilität zu bewahren. Seine Vielseitigkeit macht ihn zu einem wertvollen Werkstoff im Bauwesen, wo Haltbarkeit und Zuverlässigkeit unverzichtbar sind.

Durch den Einsatz von Manganstahl im Bauwesen und bei Hochleistungswerkzeugen können Industrieunternehmen anspruchsvolle Projekte mit Zuversicht angehen. Seine einzigartigen Eigenschaften machen ihn zu einem Material, dem Bauherren und Ingenieure vertrauen.

Vergleich von Manganstahl mit anderen Materialien

Vorteile in Haltbarkeit und Schlagfestigkeit

Manganstahl zeichnet sich durch seine außergewöhnliche Haltbarkeit und Schlagfestigkeit aus. Seine einzigartige Zusammensetzung, die Folgendes umfassthoher Mangangehaltund Kohlenstoff ermöglichen eine Oberflächenhärtung, während der Kern zäh bleibt. Diese Kombination macht es ideal für Umgebungen mit hoher Beanspruchung wie Bergbau und Bauwesen.

Im Gegensatz zu vielen anderen Werkstoffen kann Manganstahl unter Belastung erhebliche Energie absorbieren. Diese Eigenschaft, die als Kaltverfestigung bezeichnet wird, erhöht mit der Zeit seine Verschleißfestigkeit. Beispielsweise wird die Oberfläche des Materials bei Anwendungen mit Fugenhobeln oder hohem Abrieb durch die Nutzung zäher. Die Leistung kann jedoch je nach Bedingungen variieren. Bei mäßiger oder geringer Stoßbelastung härtet Manganstahl möglicherweise nicht so effektiv aus, was seine Haltbarkeit in solchen Szenarien einschränken kann.

Untersuchungen zeigen, dass Manganstahl, auch als Hadfield-Stahl bekannt, unter Hochschlagbedingungen eine höhere Verschleißfestigkeit aufweist als andere Materialien. Seine Fähigkeit, die austenitische Phase zu stabilisieren, trägt ebenfalls zu seiner Zähigkeit und Kosteneffizienz im Vergleich zu Nickellegierungen bei.

Herausforderungen und Einschränkungen

Trotz seiner Stärken weist Manganstahl einige Herausforderungen auf. Ein Hauptproblem ist seine niedrige Streckgrenze, die typischerweise zwischen 200 und 300 MPa liegt. Zwar kann das Material unter Schlageinwirkung aushärten, doch kann diese niedrige Streckgrenze seine Wirksamkeit bei Anwendungen mit mäßiger oder statischer Belastung beeinträchtigen.

Eine weitere Einschränkung betrifft seine Duktilität. Die Verbesserung der Festigkeit von Manganstahl durch die Verarbeitung oftreduziert seine Flexibilität, wodurch ein Kompromiss zwischen Zähigkeit und Sprödigkeit entsteht. Darüber hinaus können sich während der Verarbeitung bestimmte Phasen bilden, wie die hexagonal dicht gepackte (HCP) Phase. Diese Phasen erhöhen das Risiko von Brüchen, was den Einsatz in einigen Branchen zusätzlich erschwert.

Konkurrierende Materialien und Innovationen

Die Entwicklung neuer Materialien und Technologien hat zu einer Konkurrenz für Manganstahl geführt. Fortschritte in der metallurgischen Forschung haben zur Entwicklung von Hochleistungslegierungen und Verbundwerkstoffen geführt, die seine Vormachtstellung in Frage stellen.

- Innovationen bei Metalllegierungen, wie etwa mittelmanganhaltigen Stählen, bieten verbesserte mechanische Eigenschaften und Kosteneinsparungen durch die Reduzierung der Legierungselemente.

- Additive Fertigungstechnologien ermöglichen die Herstellung maßgeschneiderter Materialien mit optimierten Eigenschaften für bestimmte Anwendungen.

- Branchen wie die Automobil- und Luftfahrtindustrie treiben die Nachfrage nach leichten, hochfesten Materialien voran, die häufig erweiterte metallurgische Tests erfordern, um Sicherheit und Konformität zu gewährleisten.

Obwohl Manganstahl weiterhin ein Eckpfeiler der Schwerindustrie ist, unterstreichen diese Innovationen die Notwendigkeit kontinuierlicher Forschung, um seine Relevanz in einem wettbewerbsintensiven Markt aufrechtzuerhalten.

Manganstahl heute und zukünftige Trends

Moderne industrielle Anwendungen

Manganstahl spielt weiterhin eineEine wichtige Rolle in der modernen Industrie. Seine Haltbarkeit und Schlagfestigkeit machen es in Branchen wie Bauwesen, Transport und Fertigung unverzichtbar. Tatsächlich deckt die Stahlherstellung 85 bis 90 % des Manganbedarfs, was seine Bedeutung für die Herstellung hochfester Legierungen unterstreicht.

| Branche/Anwendung | Prozentsatz der Mangannachfrage |

|---|---|

| Stahlherstellung | 85 % bis 90 % |

| Bau, Maschinenbau, Transport | Führende Endanwendungen |

| Nichtmetallurgische Anwendungen | Pflanzendünger, Tierfutter, Farbstoffe für Ziegel |

Über traditionelle Anwendungen hinaus gewinnen Manganlegierungen in der Automobilindustrie an Bedeutung. Leichtbauwerkstoffe aus Manganstahl tragen zur Verbesserung der Kraftstoffeffizienz und der Sicherheit bei. Dieser Wandel steht im Einklang mit der wachsenden Nachfrage nach energiesparenden Lösungen im Transportwesen.

Die Vielseitigkeit von Manganstahl gewährleistet seine anhaltende Relevanz in Branchen, in denen Stärke, Haltbarkeit und Innovation im Vordergrund stehen.

Nachhaltigkeits- und Recyclingbemühungen

Nachhaltigkeit ist in der Stahlindustrie zu einem wichtigen Thema geworden, und Manganstahl bildet da keine Ausnahme. Recycling spielt eine Schlüsselrolle bei der Abfallreduzierung und Ressourcenschonung. Kennzahlen wie die Recyclingrate am Ende der Lebensdauer (EoL–RR) und die Recyclingprozesseffizienz (RPER) bewerten die Effektivität der Wiederverwendung von Schrottmaterialien.

| Indikator | Abkürzung | Kurzbeschreibung |

|---|---|---|

| Gesamte Schrottrecycling-Inputrate | TS–RIR | Misst den Anteil des gesamten Schrotts, der dem Recycling zugeführt wird, im Vergleich zum gesamten Materialeinsatz. |

| Recyclingquote am Ende der Lebensdauer | EoL–RR | Misst den Anteil des recycelten Altschrotts an der jährlich erzeugten Gesamtmenge. |

| Wirkungsgrad des Recyclingprozesses | RPER | Misst den Anteil des gesamten recycelten Schrotts im Vergleich zum gesamten Schrott, der zum Recycling zugeführt wird. |

Bemühungen, Manganstahl zu recyceln, reduzieren nicht nur die Umweltbelastung, sondern erhöhen auch die Autarkie bei der Materialversorgung. Diese Initiativen stehen im Einklang mit den globalen Zielen für nachhaltige Entwicklung und stellen sicher, dass die Industrie den zukünftigen Bedarf verantwortungsvoll decken kann.

Neue Technologien und Anwendungen

Dank technologischer Fortschritte und steigender industrieller Anforderungen sieht die Zukunft von Manganstahl vielversprechend aus. In Südkorea wächst der Markt für Mangan-Bor-Stahl aufgrund seiner Anwendung in der Automobil- und Baubranche. Die zunehmende Verbreitung von Elektrofahrzeugen hat die Nachfrage nach innovativen Materialien weiter erhöht und den Weg für neue Einsatzmöglichkeiten von Manganstahl geebnet.

- Manganstahl unterstützt nachhaltige Technologien wie die elektrolytische Mangan-Abwasserbehandlung.

- Es spielt eine entscheidende Rolle in Energiespeichersystemen und biomedizinischen Anwendungen.

- Fusionen und Übernahmen im Stahlsektor treiben Innovationen und Marktwachstum voran.

Während die Industrie neue Möglichkeiten erkundet,Manganstahl bleibt ein Eckpfeilerdes Fortschritts. Seine multifunktionalen Eigenschaften stellen sicher, dass es sich auch weiterhin an neue Trends und Technologien anpasst.

Manganstahl hat seit seiner Entdeckung im 19. Jahrhundert die Metallurgie und Industrie nachhaltig geprägt. Sir Robert Hadfields Pionierarbeit führte ein Material ein, das unter Schlageinwirkung aushärten konnte und damit die Anwendung im Bergbau, im Eisenbahnwesen und im Bauwesen revolutionierte. Im Laufe der Zeit haben Fortschritte wie Wärmebehandlungen und Legierungsveredelungen seine mechanischen Eigenschaften verbessert und so seine anhaltende Relevanz in Umgebungen mit hohen Schlagbelastungen sichergestellt.

Mittelmanganhaltige Stähle mit einem Mangananteil von 3 bis 10 % zeichnen sich durch einzigartige Mikrostrukturen und außergewöhnliche Festigkeit aus. Produktionsmethoden wie Deforming and Partitioning (D&P) haben die Streckgrenzen auf beeindruckende Werte gehoben und sie somit ideal für Presshärteanwendungen gemacht.

Die Branche steht künftig vor Herausforderungen wie Umweltbedenken und hohen Betriebskosten. Es bieten sich jedoch auch zahlreiche Chancen. Die steigende Nachfrage nach Manganlegierungen in der Stahlproduktion und bei Speicherlösungen für erneuerbare Energien unterstreicht deren strategische Bedeutung.

| Kategorie | Details |

|---|---|

| Haupttreiber | - Zunehmende Nutzung von Lithium-Ionen-Batterien in Elektrofahrzeugen. |

| - Steigende Aktivitäten zur Infrastrukturentwicklung weltweit. | |

| Bestehende Beschränkungen | - Gesundheitsrisiken im Zusammenhang mit der Manganbelastung. |

| Neue Chancen | - Fortschritte in der Bergbautechnologie und bei nachhaltigen Praktiken. |

Die Fähigkeit von Manganstahl, sich an neue Technologien anzupassen, sichert ihm einen Platz in der Zukunft der Industrie. Von Energiespeichersystemen bis hin zur fortschrittlichen Metallurgie – seine Vielseitigkeit treibt weiterhin Innovation und Nachhaltigkeit voran.

Häufig gestellte Fragen

Was macht Manganstahl so besonders?

Manganstahl ist einzigartigweil es unter Schlageinwirkung aushärtet. Diese Eigenschaft, die sogenannte Kaltverfestigung, macht es bei häufigerer Beanspruchung zäher. Es eignet sich perfekt für Werkzeuge und Maschinen mit hoher Schlagbelastung, die ständiger Abnutzung ausgesetzt sind.

Kann Manganstahl recycelt werden?

Ja! Das Recycling von Manganstahl trägt zur Abfallreduzierung und Ressourcenschonung bei. Industrien verwenden Schrottmaterialien wieder, um neue Produkte herzustellen, was es zu einer umweltfreundlichen Wahl für eine nachhaltige Produktion macht.

Wo wird Manganstahl üblicherweise verwendet?

Manganstahl findet sich in Bergbauausrüstung, Eisenbahnschienen und Bauwerkzeugen. Seine Haltbarkeit und Schlagfestigkeit machen ihn ideal für Umgebungen, in denen die Materialien starken Belastungen ausgesetzt sind.

Ist Manganstahl besser als andere Materialien?

In Situationen mit hoher Stoßbelastung übertrifft Manganstahl viele andere Materialien. Er ist robuster und langlebiger. Bei statischen Belastungen oder Leichtbauanwendungen ist er jedoch nicht so effektiv, da hier andere Legierungen möglicherweise besser geeignet sind.

Wie hilft Manganstahl der Industrie, Geld zu sparen?

Seine Verschleißfestigkeitreduziert den Bedarf an häufigem Austausch. Industrien, die Manganstahl verwenden, haben weniger Kosten für Wartung und Ausfallzeiten, steigern so die Effizienz und senken die Kosten.

Beitragszeit: 09.06.2025