Beschreibung

Um qualitativ hochwertige Endprodukte zu minimalen Kosten bei höchster Effizienz und Zuverlässigkeit herzustellen, müssen Sie Verschleißteile auswählen, die optimal auf Ihre spezifische Brechanlage abgestimmt sind. Die wichtigsten zu berücksichtigenden Faktoren sind:

1. Die Art der zu zerkleinernden Gesteine oder Mineralien.

2. Materialpartikelgröße, Feuchtigkeitsgehalt und Mohs-Härtegrad.

3. Material und Lebensdauer der zuvor verwendeten Schlagleisten.

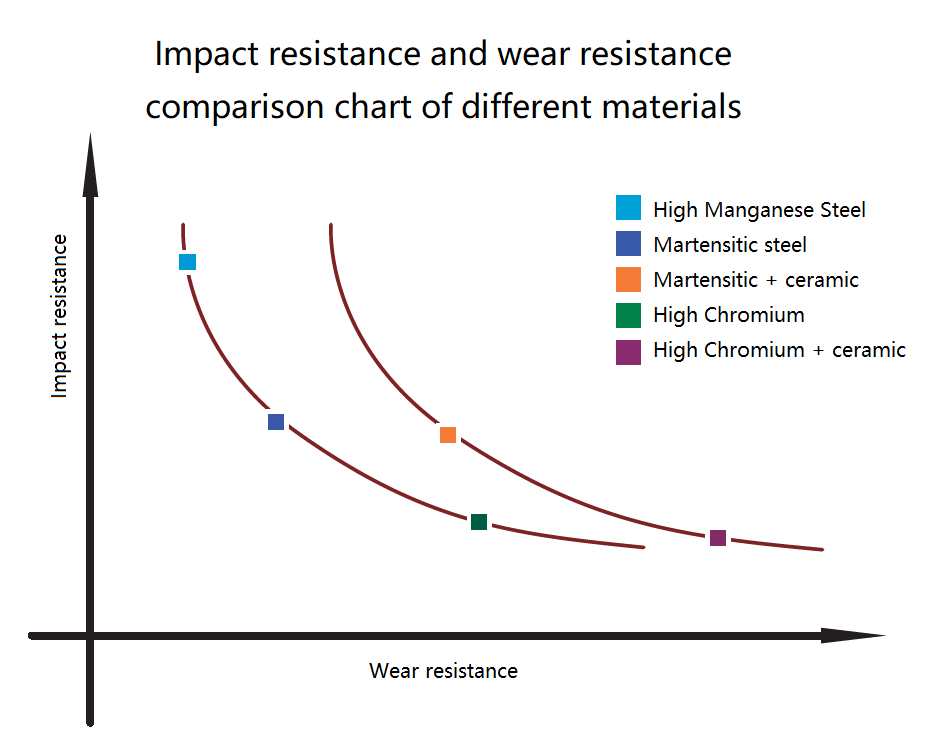

Im Allgemeinen führt die Verschleißfestigkeit (oder Härte) von wandmontierten, verschleißfesten Metallmaterialien zwangsläufig zu einer geringeren Schlagfestigkeit (oder Zähigkeit). Durch das Einbetten von Keramik in das Metallmatrixmaterial lässt sich die Verschleißfestigkeit deutlich erhöhen, ohne die Schlagfestigkeit zu beeinträchtigen.

Hochmanganstahl

Hochmanganstahl ist ein verschleißfester Werkstoff mit langer Tradition und findet breite Anwendung in Prallbrechern. Er zeichnet sich durch hervorragende Schlagfestigkeit aus. Diese Verschleißfestigkeit hängt üblicherweise von Druck und Stoßbelastung an der Oberfläche ab. Bei starker Stoßbelastung kann die Austenitstruktur an der Oberfläche auf HRC 50 oder höher gehärtet werden.

Hämmer aus hochmanganhaltigem Stahlblech werden im Allgemeinen nur für die Primärzerkleinerung von Material mit großer Korngröße und geringer Härte empfohlen.

Chemische Zusammensetzung von hochmanganhaltigem Stahl

| Material | Chemische Zusammensetzung | Mechanische Eigenschaften | ||||

| Mn% | Cr% | C% | Si% | Ak/cm | HB | |

| Mn14 | 12-14 | 1,7-2,2 | 1,15-1,25 | 0,3-0,6 | > 140 | 180-220 |

| Mn15 | 14-16 | 1,7-2,2 | 1.15-1.30 | 0,3-0,6 | > 140 | 180-220 |

| Mn18 | 16-19 | 1,8-2,5 | 1.15-1.30 | 0,3-0,8 | > 140 | 190-240 |

| Mn22 | 20-22 | 1,8-2,5 | 1.10-1.40 | 0,3-0,8 | > 140 | 190-240 |

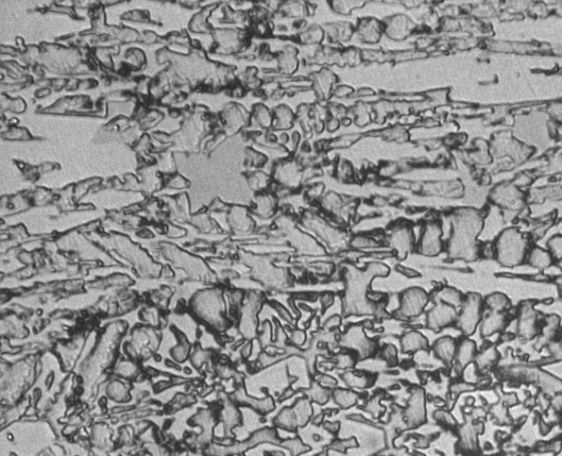

Mikrostruktur von hochmanganhaltigem Stahl

Martensitischer Stahl

Martensit entsteht durch schnelles Abkühlen von vollständig gesättigtem Kohlenstoffstahl. Die Kohlenstoffatome können nur während des schnellen Abkühlprozesses nach der Wärmebehandlung aus dem Martensit diffundieren. Martensitischer Stahl weist eine höhere Härte als Manganstahl auf, seine Schlagzähigkeit ist jedoch entsprechend geringer. Die Härte von martensitischem Stahl liegt zwischen HRC 46 und 56. Aufgrund dieser Eigenschaften wird martensitischer Stahl im Allgemeinen für Brechanwendungen empfohlen, bei denen eine relativ geringe Schlagzähigkeit, aber eine hohe Verschleißfestigkeit erforderlich ist.

Mikrostruktur von martensitischem Stahl

Hochchromhaltiges Weißeisen

In hochchromhaltigem Weißguss ist Kohlenstoff in Form von Chromcarbid mit Chrom verbunden. Hochchromhaltiger Weißguss zeichnet sich durch hervorragende Verschleißfestigkeit aus. Nach der Wärmebehandlung erreicht er eine Härte von 60–64 HRC, allerdings verringert sich dadurch die Schlagzähigkeit. Im Vergleich zu Manganstahl und martensitischem Stahl weist hochchromhaltiger Gusseisen die höchste Verschleißfestigkeit, aber gleichzeitig die geringste Schlagzähigkeit auf.

In hochchromhaltigem Weißguss ist Kohlenstoff in Form von Chromcarbid mit Chrom verbunden. Hochchromhaltiger Weißguss zeichnet sich durch hervorragende Verschleißfestigkeit aus. Nach der Wärmebehandlung erreicht er eine Härte von 60–64 HRC, allerdings verringert sich dadurch die Schlagzähigkeit. Im Vergleich zu Manganstahl und martensitischem Stahl weist hochchromhaltiger Gusseisen die höchste Verschleißfestigkeit, aber gleichzeitig die geringste Schlagzähigkeit auf.

Chemische Zusammensetzung von hochchromhaltigem Weißeisen

| ASTM A532 | Beschreibung | C | Mn | Si | Ni | Cr | Mo | |

| I | A | Ni-Cr-Hc | 2,8-3,6 | 2.0 Max | 0,8 Max | 3,3-5,0 | 1,4-4,0 | 1,0 Max |

| I | B | Ni-Cr-Lc | 2,4-3,0 | 2.0 Max | 0,8 Max | 3,3-5,0 | 1,4-4,0 | 1,0 Max |

| I | C | Ni-Cr-GB | 2,5-3,7 | 2.0 Max | 0,8 Max | 4,0 Max | 1,0-2,5 | 1,0 Max |

| I | D | Ni-HiCr | 2,5-3,6 | 2.0 Max | 2.0 Max | 4,5-7,0 | 7,0-11,0 | 1,5 Max |

| II | A | 12Cr | 2,0-3,3 | 2.0 Max | 1,5 Max | 0,40-0,60 | 11,0-14,0 | 3.0 Max |

| II | B | 15CrMo | 2,0-3,3 | 2.0 Max | 1,5 Max | 0,80-1,20 | 14,0-18,0 | 3.0 Max |

| II | D | 20CrMo | 2,8-3,3 | 2.0 Max | 1,0-2,2 | 0,80-1,20 | 18,0–23,0 | 3.0 Max |

| III | A | 25Cr | 2,8-3,3 | 2.0 Max | 1,5 Max | 0,40-0,60 | 23,0-30,0 | 3.0 Max |

Mikrostruktur von hochchromhaltigem Weißguss

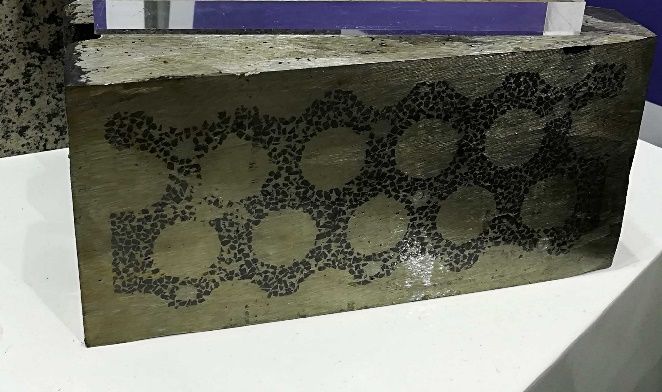

Keramik-Metall-Verbundwerkstoff (CMC)

CMC ist ein verschleißfester Werkstoff, der die gute Zähigkeit metallischer Werkstoffe (martensitischer Stahl oder hochchromhaltiges Gusseisen) mit der extrem hohen Härte von Industriekeramik vereint. Keramikpartikel einer bestimmten Größe werden speziell behandelt, um einen porösen Körper zu bilden. Das geschmolzene Metall dringt beim Gießen vollständig in die Zwischenräume der Keramikstruktur ein und verbindet sich optimal mit den Keramikpartikeln.

Diese Konstruktion verbessert die Verschleißfestigkeit der Arbeitsfläche deutlich. Gleichzeitig ist der Hauptkörper des Schlagwerkzeugs bzw. Hammers weiterhin aus Metall gefertigt, um einen sicheren Betrieb zu gewährleisten. Dadurch wird der Widerspruch zwischen Verschleiß- und Schlagfestigkeit effektiv gelöst und die Konstruktion ist für verschiedene Einsatzbedingungen geeignet. Sie eröffnet Anwendern neue Möglichkeiten bei der Auswahl von hochverschleißfesten Ersatzteilen und führt zu höheren wirtschaftlichen Vorteilen.

a. Martensitischer Stahl + Keramik

Im Vergleich zu herkömmlichen martensitischen Schlaghölzern weist das martensitische Keramik-Schlagholz eine höhere Härte an der Verschleißoberfläche auf, ohne dass die Schlagfestigkeit dadurch beeinträchtigt wird. Unter praktischen Anwendungsbedingungen stellt das martensitische Keramik-Schlagholz eine gute Alternative dar und erreicht in der Regel eine mindestens doppelt so lange Lebensdauer.

b. Hochchromhaltiges Weißgusseisen + Keramik

Obwohl herkömmliche Schlaghölzer aus hochchromhaltigem Gusseisen bereits eine hohe Verschleißfestigkeit aufweisen, werden beim Zerkleinern sehr harter Materialien wie Granit in der Regel verschleißfestere Schlaghölzer eingesetzt, um deren Lebensdauer zu verlängern. In diesem Fall ist ein Schlagholz aus hochchromhaltigem Gusseisen mit Keramikeinsätzen die bessere Lösung. Durch die Einbettung der Keramik wird die Härte der Verschleißfläche des Schlaghammers weiter erhöht und seine Verschleißfestigkeit deutlich verbessert. Die Lebensdauer ist in der Regel mindestens doppelt so lang wie bei normalem hochchromhaltigem Weißguss.

Vorteile von Keramik-Metall-Verbundwerkstoffen (CMC)

(1) Hart, aber nicht spröde, zäh und verschleißfest, wodurch ein ausgewogenes Verhältnis von Verschleißfestigkeit und hoher Zähigkeit erreicht wird;

(2) Die Härte der Keramik beträgt 2100 HV, und die Verschleißfestigkeit kann das 3- bis 4-fache derjenigen von gewöhnlichen Legierungswerkstoffen erreichen;

(3) Individuelles Design, vernünftigere Verschleißlinie;

(4) Lange Lebensdauer und hoher wirtschaftlicher Nutzen.

Produktparameter

| Maschinenmarke | Maschinenmodell |

| Metso | LT-NP 1007 |

| LT-NP 1110 | |

| LT-NP 1213 | |

| LT-NP 1315/1415 | |

| LT-NP 1520/1620 | |

| Hazemag | 1022 HAZ791-2 HAZ879 HAZ790 HAZ893 HAZ975 HAZ817 |

| 1313 HAZ796 HAZ857 HAZ832 HAZ879 HAZ764 HAZ1073 | |

| 1320 HAZ1025 HAZ804 HAZ789 HAZ878 HAZ800A HAZ1077 | |

| 1515 HAZ814 HAZ868 HAZ1085 HAZ866 HAZ850 HAZ804 | |

| 791 HAZ565 HAZ667 HAZ1023 HAZ811 HAZ793 HAZ1096 | |

| 789 HAZ815 HAZ814 HAZ764 HAZ810 HAZ797 HAZ1022 | |

| Sandvik | QI341 (QI240) |

| QI441(QI440) | |

| QI340 (I-C13) | |

| CI124 | |

| CI224 | |

| Kleemann | MR110 EVO |

| MR130 EVO | |

| MR100Z | |

| MR122Z | |

| Terex Pegson | XH250 (CR004-012-001) |

| XH320-neu | |

| XH320-alt | |

| 1412 (XH500) | |

| 428 Traktor 4242 (300 hoch) | |

| Powerscreen | Trackpactor 320 |

| Terex Finlay | I-100 |

| I-110 | |

| I-120 | |

| I-130 | |

| I-140 | |

| Schuttmeister | RM60 |

| RM70 | |

| RM80 | |

| RM100 | |

| RM120 | |

| Tesab | RK-623 |

| RK-1012 | |

| Extec | C13 |

| Telsmith | 6060 |

| Keestrack | R3 |

| R5 | |

| McCloskey | I44 |

| I54 | |

| Lippmann | 4248 |

| Adler | 1400 |

| 1200 | |

| Stürmer | 907 |

| 1112/1312 -100mm | |

| 1112/1312 -120mm | |

| 1315 | |

| Kumbee | Nr. 1 |

| Nr. 2 | |

| Shanghai Shanbao | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| SBM/Henan Liming/Shanghai Zenith | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| PFW-1214 | |

| PFW-1315 |