Die Auswahl der richtigenBackenbrechermaschinenspielt eine entscheidende Rolle für die Betriebseffizienz. Diese Maschinen sind in Branchen wie Bergbau und Bauwesen unverzichtbar, wo sieSteigern Sie die Produktivität durch das Zerkleinern großer Materialien. Wichtige Merkmale wie fortschrittliche Technologie und Designparameter wirken sich erheblich auf Leistung und Zuverlässigkeit aus. Beispielsweise können Maschinen mit hydraulischen Antrieben und benutzerfreundlichen Bedienfeldern die Leistung steigern und Ausfallzeiten reduzieren. Darüber hinaus ist das Verständnis der verschiedenenBackenbrecherteile, einschließlichVerschleißteile für Backenbrecher, ist entscheidend für Wartung und Langlebigkeit. Unterschiede zwischen Marken und Modellen, wie z. B. Futtergröße und Mobilität, beeinflussen die Effektivität von Backenbrechermaschinen zusätzlich, wobei auch die Bedeutung vonSteinbrecherteileUndErsatzteile für Kegelbrecherfür den gesamten Betriebserfolg.

Die wichtigsten Erkenntnisse

- Auswahl des richtigen Backenbrecherssteigert die Betriebseffizienz. Konzentrieren Sie sich auf Funktionen wie Brechleistung und Tragbarkeit, um Ihre spezifischen Anforderungen zu erfüllen.

- Hochwertige Materialien, wie z.B.hochmanganhaltiger Stahl, verbessern Sie Haltbarkeit und Lebensdauer. Wählen Sie Maschinen aus robusten Materialien, um den Verschleiß zu reduzieren.

- Regelmäßige Wartung ist entscheidend für die Leistung. Planen Sie Inspektionen ein und halten Sie Ersatzteile bereit, um Ausfallzeiten und Reparaturkosten zu minimieren.

- Das Verständnis der Brechleistung und des Reduktionsverhältnisses hilft bei der Auswahl der richtigen Maschine. Stellen Sie sicher, dass das Modell Ihren Produktionszielen entspricht, um optimale Ergebnisse zu erzielen.

- Der After-Sales-Support, einschließlich Garantien und Schulungen, ist von entscheidender Bedeutung. Starke Supportsysteme steigern den Maschinenwert und gewährleisten einen effektiven Betrieb.

Design- und Verarbeitungsqualität von Backenbrechermaschinen

DerDesign und Verarbeitungsqualitätvon Backenbrechermaschinen beeinflussen ihre Leistung und Langlebigkeit erheblich. Hersteller legen Wert auf die Verwendung hochwertiger Materialien, um die Haltbarkeit zu verbessern. Beispielsweise kann hochmanganhaltiger Stahl eine Lebensdauer bieten, die30-50% längerim Vergleich zu Standardmaterialien. Diese Materialauswahl erhöht nicht nur die Haltbarkeit, sondern stellt auch sicher, dass die Maschinen den Belastungen bei starker Beanspruchung standhalten.

Verwendete Materialien

Top-Hersteller konzentrieren sich aufInnovation im ProduktdesignSie investieren in Forschung und Entwicklung, um fortschrittliche Technologien und Materialien zu entwickeln. Dieses Engagement führt zu Backenbrechern, die effizienter und zuverlässiger sind. Auch die Härte und Abrasivität des Ausgangsmaterials spielen eine entscheidende Rolle für den Verschleiß und beeinflussen die Lebensdauer der Anlage. Regelmäßige Inspektionen können die Lebensdauer der Teile um bis zu 30 % verlängern und durch proaktive Wartung die Gesamtlebensdauer erhöhen.

Strukturelle Integrität

Die strukturelle Integrität ist entscheidend für den Betriebserfolg von Backenbrechern. Stabile und gut konstruierte Rahmen verhindern Verformungen unter hoher Belastung. Diese Eigenschaft stellt sicher, dass die Maschinen ihre Leistung langfristig beibehalten. Der Einsatz verschleißfester Teile kann den Austauschbedarf um 35 % reduzieren, Ausfallzeiten verringern und die Lebensdauer verlängern. Die Wechselwirkung zwischen Backenplatten und Materialpartikeln führt zu erheblichem Verschleiß, der die Effizienz verringern und den Energieverbrauch erhöhen kann.

Portabilitätsfunktionen

Mobilität ist in vielen Branchen unverzichtbar. Ein mobiler Backenbrecher ermöglicht den einfachen Transport zwischen Baustellen. Diese Flexibilität steigert die Produktivität und senkt die Betriebskosten. Elite-Hersteller bieten eine breite Palette an Brechern für unterschiedliche Aufgaben an und zeigen damit, dass sie die unterschiedlichen Marktbedürfnisse kennen. Darüber hinaus sind leistungsstarke Supportsysteme, einschließlich schnellem Zugriff auf Ersatzteile und Wartung, entscheidend für die Minimierung von Ausfallzeiten.

Leistungskennzahlen von Backenbrechermaschinen

Leistungsmetrikenspielen eine entscheidende Rolle bei der Bewertung von Backenbrechern. Diese Kennzahlen helfen Anwendern zu verstehen, wie gut eine Maschine in verschiedenen Anwendungen funktioniert. Drei wichtige Leistungskennzahlen sind Brechleistung, Reduktionsverhältnis und Energieeffizienz.

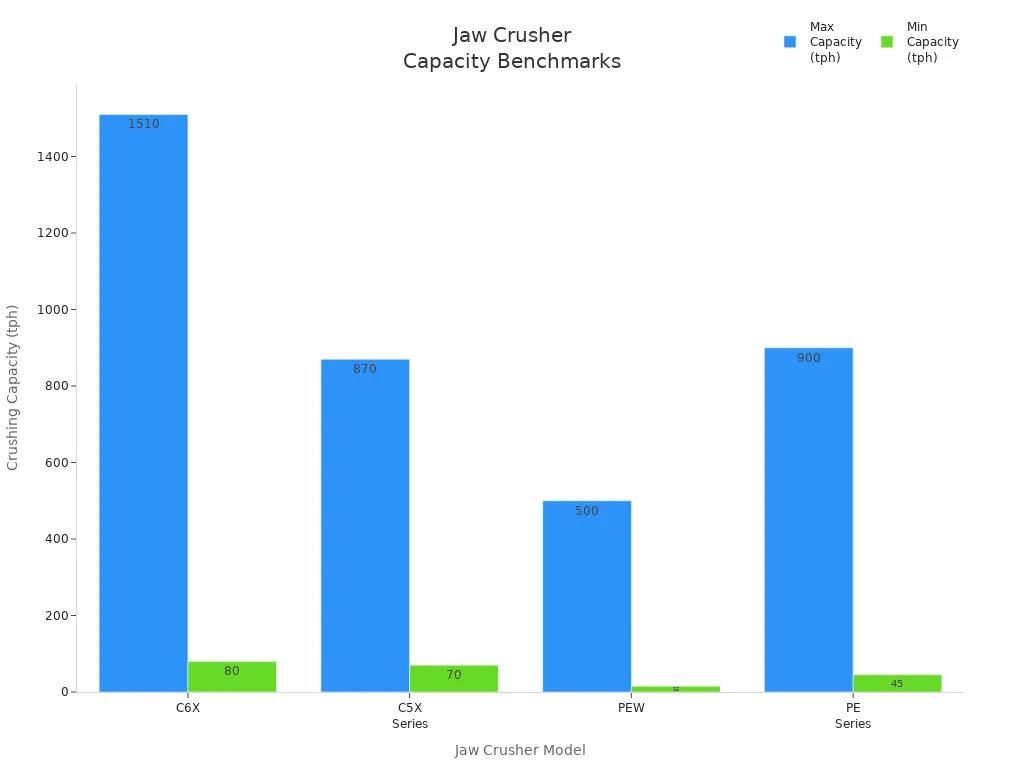

Brechleistung

Die Brechleistung gibt an, wie viel Material ein Backenbrecher in einer bestimmten Zeit verarbeiten kann. Diese Kennzahl ist entscheidend für die Eignung der Maschine für bestimmte Aufgaben. Verschiedene Modelle weisen je nach Konstruktion und Betriebsparametern unterschiedliche Kapazitäten auf.

Hier ist eine Tabelle, die die Brechkapazitäten gängiger Backenbrechermodelle zeigt:

| Modell | Eingabegröße | Kapazität (tph) | Anwendungen |

|---|---|---|---|

| C6X | 0-1280 mm | 80-1510 TPH | Großbergbau, Infrastrukturprojekte |

| C5X-Serie | 0-920 mm | 70–870 TPH | Mittlere bis große Operationen |

| BANK | 80-1510 TPH | 15–500 TPH | Mittelständischer Bergbau, Zuschlagstoffproduktion |

| PE-Serie | 0-1020 mm | 45–900 TPH | Kleine bis mittelgroße Betriebe |

MehrereFaktoren beeinflussen die Brechleistung, einschließlich:

- Aufbau des Brechers: Verschiedene Modelle, wie etwa Dodge- und Blake-Typen, haben einzigartige Designs, die sich auf die Kapazität auswirken.

- Winkel zwischen den Kiefern: Eine Verringerung des Winkels kann die Kompaktheit des Gesteins verringern und sich auf die Kapazität auswirken.

- Betriebsgeschwindigkeit: Geschwindigkeitsschwankungen können die Kapazität beeinträchtigen, wobei sich die Auswirkungen bei niedrigen und hohen Geschwindigkeiten unterscheiden.

- Zustand der Kieferflächen: Der Verschleiß und Zustand der Backenflächen können die Zerkleinerungseffizienz beeinflussen.

- Amplitude der Kieferbewegung: Größere Amplituden können zu einer schnellen Erhöhung der theoretischen Tonnage führen, was sich auf die tatsächliche Leistung auswirkt.

- Rauheit der Kieferoberfläche: Eine erhöhte Rauheit kann die Belegung des Verdrängungsraums verringern und sich auf die Kapazität auswirken.

Untersetzungsverhältnis

Das Reduktionsverhältnis gibt an, wie stark ein Backenbrecher die Größe des Eingangsmaterials reduziert. Dieses Verhältnis ist wichtig für die Effizienz des Brechprozesses. Leistungsstarke Backenbrecher erreichen typischerweise eineUntersetzungsverhältnis von 6:1 bis 8:1für Primärbrecher, 3:1 bis 5:1 für Sekundärbrecher und 2:1 bis 3:1 für Tertiärbrecher.

Das Zerkleinerungsverhältnis beeinflusst maßgeblich die Effizienz von Backenbrechern, da es die Größe des Ausgangsmaterials und die Produktionskapazität bestimmt. Eine Kammer mit Drosselung erhöht die Produktionskapazität und sorgt für eine gleichmäßige Partikelgröße. Im Gegensatz dazu kann eine Kammer ohne Drosselung zu einer verringerten Effizienz und einer ungünstigen Partikelform führen.

- Eine mit Drossel befüllte Kammer maximiert die Produktionskapazitätund erzeugt gleichmäßig gebrochene Partikel.

- Eine Kammer ohne Drossel kann die Effizienz verringern und die Partikelform negativ beeinflussen.

Backenbrecher mit Choke-Zuführung sind unerlässlich fürMaximierung der Produktionskapazitätund Gewährleistung eines gleichmäßigen Partikelbruchs. Umgekehrt kann die Rieselförderung zwar zu weniger Feinanteilen führen, beeinträchtigt jedoch die Partikelform und die Durchsatzkapazität, was letztlich die Effizienz beeinträchtigt.

Energieeffizienz

Die Energieeffizienz ist ein entscheidender Leistungsfaktor für Backenbrecher. Moderne Entwicklungen konzentrieren sich auf die Optimierung des Energieverbrauchs bei gleichbleibend hoher Leistung. Zu den wichtigsten Innovationen zählen:

- Integrierte Antriebssysteme, die den Energieverbrauch optimieren.

- Einstellbare Zerkleinerungsparameter, die den Stromverbrauch reduzieren.

- Ein Fokus auf Nachhaltigkeit im Bergbaubetrieb.

So erzielen die Hybridbrecher der RM Group im Vergleich zu herkömmlichen Modellen eine Reduzierung der Kraftstoffkosten um 25 %. In Kombination mit Hybridsieben können die Kraftstoffeinsparungen bis zu 50 % betragen.

Zu den jüngsten Fortschritten gehören außerdem:

- Hydraulische Keileinstellungen für einfache Anpassungen.

- Hauptmotoren mit hoher Energieeffizienz.

- Verbesserte Sicherheits- und Leistungsmerkmale.

Moderne Hochleistungsbrecher wie der C6X sind auf optimalen Energieverbrauch ausgelegt. Innovationen im Design führen zu einer verbesserten Effizienz bei der Zuschlagstoffverarbeitung.

Hier ist eine Tabelle mit einem Vergleich des Energieverbrauchs gängiger Backenbrechermodelle:

| Druckfestigkeit (MPa) | Energieverbrauch (relativ) |

|---|---|

| 28 | 1 |

| 90 | 4 |

Diese Fortschritte tragen dazu bei,reduzierter CO2-Fußabdruckund sich an die strengeren Nachhaltigkeitsvorschriften in der Branche anzupassen.

Anwendungseignung von Backenbrechermaschinen

Backenbrechermaschinen zeichnen sich ausAufgrund ihrer Vielseitigkeit und Effizienz eignen sie sich für verschiedene Anwendungen. Kenntnisse über die von ihnen verarbeiteten Materialien, ihre branchenspezifischen Anwendungen sowie ihre Skalierbarkeit und Flexibilität helfen Anwendern, fundierte Entscheidungen zu treffen.

Arten der verarbeiteten Materialien

Backenbrecher verarbeiten ein breites Spektrum an Materialien und eignen sich daher für verschiedene Branchen. Branchenberichten zufolge gehören zu den am häufigsten verarbeiteten Materialien:

| Sektor | Häufig verarbeitete Materialien | Marktanteil (%) |

|---|---|---|

| Bergbau | Eisenerz, Kohle, Kupfer, goldhaltige Materialien | 68 |

| Konstruktion | Zuschlagstoffe, Kies, Abbruchabfälle | 22 |

DerLeistung von Backenbrechernvariiert je nach Härte des Materials. Beispielsweise benötigen härtere Materialien wie Granit (Mohshärte 7) mehr Energie zum Zerkleinern. Dies führt zu einem geringeren Durchsatz im Vergleich zu weicheren Materialien wie Beton (Mohshärte 5). Hier einige Erkenntnisse zur Materialhärte:

- Härtere Materialien erfordern mehr Energie, was zu einem geringeren Durchsatz führt.

- Beim Zerkleinern von Granit kann ein Durchsatz von ca.10 Tonnen pro Stunde (TPH).

- Weichere Materialien wie Beton können unter ähnlichen Bedingungen etwa 50 TPH erreichen.

- Das Verständnis der Mohs-Härteskala ist für die Schätzung des Durchsatzes und die Optimierung der Betriebsparameter von entscheidender Bedeutung.

Branchenspezifische Anwendungen

Backenbrechermaschinen werden in verschiedenen Branchen eingesetzt, jede mit ihren eigenen Anforderungen. Hier sind diePrimäre Anwendungen:

- Bergbau: Backenbrecher zerkleinern große Steine in kleinere Stücke und verarbeiten Erze wie Eisen, Kupfer, Gold und Silber.

- Steinbruchindustrie: Sie zerkleinern Steine, Beton und Asphalt für Bauprojekte.

- Bauindustrie: Wird häufig zum Recycling von Materialien wie Beton und Asphalt für Straßenbau- und Bauprojekte verwendet.

- Recyclingindustrie: Wirksam beim Zerkleinern einer Vielzahl von Materialien, einschließlich Glas, Kunststoff, Metall und Papier, insbesondere beim Recycling schwieriger Materialien wie Elektroschrott.

Verschiedene Branchen haben spezifischeBewerbungsvoraussetzungenDie folgende Tabelle fasst diese Anforderungen zusammen:

| Industrie | Bewerbungsvoraussetzungen | Schlüsselfunktionen |

|---|---|---|

| Bergbau | Primärzerkleinerung von harten und abrasiven Materialien, Reduzierung der Erzgröße für die Verarbeitung | Erzgewinnung, Materialhandhabung, Zuschlagstoffproduktion, geologische Probenahme, Sicherheit und Produktivität |

| Konstruktion | Zerkleinern von Beton, Ziegeln, Steinen und anderen Materialien für den Infrastrukturausbau | Abbruch, Straßenbau, Tiefbau, Recycling, Baufeldräumung, Materialtransport |

| Recycling | Zerkleinern und Reduzieren von Materialien wie Beton und Asphalt in wiederverwendbare Formen | Recyclingbetriebe, Abfallreduzierung, Ressourcenschonung |

Skalierbarkeit und Flexibilität

Skalierbarkeit und Flexibilität sind wichtige Merkmale von Backenbrechern. Sie passen sich an verschiedene Betriebsgrößen und Projektanforderungen an. Mittlere Backenbrecher haben typischerweise Kapazitäten von200 bis 500 t/h, wodurch sie sich für Anwendungen wie Steinbruch und Recycling eignen. Große Backenbrecher können über 500 t/h verarbeiten, wobei einige Modelle bis zu 1.500 t/h verarbeiten und sich somit ideal für Hochleistungsanwendungen eignen. Zu den Faktoren, die die Kapazität beeinflussen, gehören:

- Brechergröße

- Futtergröße

- Materialeigenschaften

- Betriebsparameter

- Betriebsgeschwindigkeit

- Materialfeuchte

Flexibilitätsfunktionen verbessern die Anpassungsfähigkeit an wechselnde Projektanforderungen. So ermöglicht beispielsweise die verstellbare Auswurföffnung die Kontrolle über die Ausgabegröße. Dadurch können sowohl grobe Fragmente als auch feinere Granularität produziert werden. Hier eine Zusammenfassung der Flexibilitätsfunktionen:

| Besonderheit | Beschreibung |

|---|---|

| Flexibilität bei der Ausgabegröße | Die Einstellung für die geschlossene Seite (CSS) kann angepasst werden, um die Ausgabegröße an verschiedene Zerkleinerungsanforderungen anzupassen. |

| Vielseitigkeit | Geeignet für Aufgaben vom Zerkleinern großer Steine bis zur Herstellung von fein zerkleinertem Gestein. |

Backenbrecher sind für ihre Effizienz und Anpassungsfähigkeit bekannt und werden daher aufgrund ihrer Fähigkeit, sich an wechselnde Projektanforderungen anzupassen, in verschiedenen industriellen Anwendungen bevorzugt eingesetzt.

Wartungsaspekte für Backenbrechermaschinen

Wartung von Backenbrechermaschinenist entscheidend für ihre Langlebigkeit und Leistung. Durch ordnungsgemäße Wartungspraktiken können Ausfallzeiten erheblich reduziert und die Produktivität gesteigert werden.

Einfache Wartung

Die Wartungsfreundlichkeit wirkt sich direkt auf die Gesamtbetriebskosten von Backenbrechern aus. Regelmäßige Wartung hilft, teure Reparaturen zu vermeiden und einen reibungslosen Betrieb der Maschinen zu gewährleisten. Betreiber stehen oft vor Herausforderungen wie:

- Ungewöhnliche Geräusche während des Betriebs, was auf lose Teile oder abgenutzte Komponenten hinweist.

- Reduzierte Zerkleinerungskapazität, was zu einer verringerten Produktivität führt.

- Übermäßige Vibrationen beeinträchtigen die Stabilität und führen zu vorzeitigem Verschleiß der Komponenten.

Effiziente Wartungsverfahren können diese Probleme minimieren. Betreiber sollten den einfachen Zugang zu internen Komponenten priorisieren. Studien zeigen, dassbis zu 40 % der Wartungszeitkann für die Demontage und Remontage aufgewendet werden. Die Vereinfachung dieses Prozesses kann zu erheblichen Zeiteinsparungen führen.

Verfügbarkeit von Ersatzteilen

DerVerfügbarkeit von Ersatzteilenist ein weiterer kritischer Faktor bei der Wartung von Backenbrechern. Schneller Zugriff auf Ersatzteile sorgt für minimale Ausfallzeiten. Hier finden Sie eine Übersicht über die Ersatzteilverfügbarkeit der wichtigsten Marken:

| Marke | Verfügbarkeit von Ersatzteilen |

|---|---|

| Terex | Neue Ersatzteile für Backenbrecher-Verschleißteile erhältlich |

| Sandvik | Neue Ersatzteile für Backenbrecher-Verschleißteile erhältlich |

| Powerscreen | Neue Ersatzteile für Backenbrecher-Verschleißteile erhältlich |

| Rebell | Neue Ersatzteile für Backenbrecher-Verschleißteile erhältlich |

| Extec | Neue Ersatzteile für Backenbrecher-Verschleißteile erhältlich |

| Finlay | Neue Ersatzteile für Backenbrecher-Verschleißteile erhältlich |

Marken wie GTEK Mining bieten außerdem Komponenten mit langer Lebensdauer an, sodass Betreiber Ersatzteile für den täglichen Verschleiß oder unerwartete Ausfälle finden.

Instandhaltungskosten

Die Wartungskosten können erheblich variierenüber verschiedene Hersteller und Anwendungen hinweg. Hier ist ein Vergleich der typischen Wartungskosten je nach Anwendungstyp:

| Anwendung | Typische Kaufpreisspanne | Instandhaltungskosten |

|---|---|---|

| Bergbau und Schwerlast | $$$$ | Mittel bis Hoch |

| Gesamtproduktion | $$$ | Mäßig |

| Kleinbau | $$ | Niedrig |

Die jährlichen Wartungskosten für Backenbrecher liegen typischerweise zwischen 15.000 und 25.000 US-Dollar pro Einheit. Diese Kosten hängen von der Nutzungsintensität und den Umgebungsbedingungen ab. Durch das Verständnis dieser Faktoren können Betreiber fundierte Entscheidungen treffen, die die Effizienz und Zuverlässigkeit ihrer Backenbrechermaschinen verbessern.

Kundendienst für Backenbrechermaschinen

Nach dem Kauf eines Backenbrechers,After-Sales-Support wird entscheidendzur Maximierung des Werts. Starke Supportsysteme können die Betriebseffizienz deutlich steigern und langfristige Zufriedenheit gewährleisten.

Garantie- und Serviceverträge

Führende Backenbrecherhersteller bieten typischerweiserobuste Garantie- und Servicevereinbarungen. Diese Vereinbarungen sorgen für Sicherheit und schützen Investitionen. Hier ist eine Zusammenfassung der Standardgarantiebedingungen:

| Aspekt | Details |

|---|---|

| Garantiezeitraum | Zwei Jahre ab dem Datum der Erstinbetriebnahme. |

| Abdeckung | Neues Zubehör zum Austausch und zur Reparatur, wenn es sich nicht um einen von Menschen verursachten Schaden handelt. |

| Technische Unterstützung | Lebenslang kostenloser technischer Support. |

| Ansprechzeit | Kundenprobleme werden innerhalb von 24 Stunden bearbeitet und innerhalb von 72 Stunden gelöst. |

Solche Garantien spiegeln das Vertrauen der Hersteller in ihre Produkte wider. Sie stellen außerdem sicher, dass die Kunden bei Bedarf rechtzeitig Hilfe erhalten.

Verfügbarkeit des Kundensupports

Die Verfügbarkeit des Kundensupports ist ein weiteres wichtiges Merkmal. Top-Hersteller stellen dedizierte Support-Teams zur Verfügung, die den Benutzern helfen. Schnelle Antworten auf Anfragen minimieren Ausfallzeiten und steigern die Produktivität. Viele Unternehmen bieten mehrere Support-Kanäle an, darunter Telefon, E-Mail und Live-Chat. Diese Erreichbarkeit stellt sicher, dass die Mitarbeiter Probleme effizient lösen und sich auf ihre Kernaufgaben konzentrieren können.

Schulungen und Ressourcen

Schulungsprogramme der Hersteller spielen eine entscheidende Rolle für den effektiven Einsatz von Backenbrechermaschinen.Gut ausgebildete Bediener können effektiv auf Herausforderungen reagieren. Hier sind einige wichtige Vorteile dieser Schulungsprogramme:

- Für die sichere Verwendung der Geräte ist eine Schulung des Bedieners unerlässlich.

- Regelmäßige Auffrischungskurse halten die Bediener über Technologie und Sicherheitspraktiken auf dem Laufenden.

- Die Schulung ist auf die jeweilige Maschine und Baustelle zugeschnitten.

Diese Programme reduzieren Fehler und verbessern die Sicherheit am Arbeitsplatz. Sie erhöhen zudem die Lebensdauer der Geräte, indem sie deren ordnungsgemäßen Einsatz gewährleisten. Bediener lernen, grundlegende Probleme vor Ort zu beheben und erhalten sofortiges Feedback, das zur Optimierung des Maschinenbetriebs beiträgt. Investitionen in Schulungen steigern nicht nur die Produktivität, sondern fördern auch eine Kultur der Sicherheit und Effizienz.

Zusammenfassend lässt sich sagen, dass die Auswahl der richtigen Backenbrechermaschinen das Verständnis mehrerer wesentlicher Merkmale erfordert. Wichtige Aspekte sindBrechleistung, Zufuhrgröße, Einstellbarkeit der Ausgabe und Tragbarkeit. Diese Funktionen wirken sich erheblich auf die Betriebseffizienz und die Gesamtproduktivität aus.

Berücksichtigen Sie beim Kauf folgende Faktoren:

- Brechleistung: Stellen Sie sicher, dass es mit den Produktionszielen übereinstimmt.

- Futtergröße: Passen Sie die Maschine an die maximale Größe Ihres Materials an.

- Verstellbarkeit: Suchen Sie nach Einstellungen, die eine Kontrolle über die Ausgabegröße ermöglichen.

- Portabilität: Wählen Sie basierend auf den Standortanforderungen und der Zweckmäßigkeit.

Durch die Priorisierung dieser Funktionen können Betreiber fundierte Entscheidungen treffen, die ihren spezifischen Anforderungen gerecht werden.Erfolgreiche Fallstudien, wie das südafrikanische Bergbauprojekt und das Granitwerk in Uganda, veranschaulichen die Vorteile der Maschinenauswahl anhand dieser Kriterien.

Häufig gestellte Fragen

Was ist die Hauptfunktion einer Backenbrechermaschine?

Backenbrecher zerkleinern in erster Linie große Steine in kleinere, handlichere Stücke. Sie eignen sich hervorragend zum Zerkleinern von harten Materialien wie Granit, Kalkstein und Erzen und sind daher im Bergbau und in der Bauindustrie unverzichtbar.

Wie wähle ich den richtigen Backenbrecher für meine Anforderungen aus?

Berücksichtigen Sie Faktoren wie Brechleistung, Aufgabegröße und Materialart. Bewerten Sie Ihre spezifischen Anwendungsanforderungen und wählen Sie ein Modell, das Ihren Produktionszielen und Betriebsbedingungen entspricht.

Welche Wartungspraktiken sollte ich für Backenbrecher befolgen?

Überprüfen Sie die Komponenten regelmäßig auf Verschleiß, stellen Sie die ordnungsgemäße Schmierung sicher und reinigen Sie die Maschine, um Schmutzablagerungen vorzubeugen. Planen Sie regelmäßige Wartungsarbeiten ein, um potenzielle Probleme zu beheben, bevor sie eskalieren.

Sind Ersatzteile für Backenbrecher leicht erhältlich?

Ja, die meisten namhaften Hersteller bieten eine große Auswahl an Ersatzteilen an. Der schnelle Zugriff auf diese Komponenten minimiert Ausfallzeiten und gewährleistet einen reibungslosen Betrieb, was die Gesamtproduktivität steigert.

Wie kann ich die Energieeffizienz meines Backenbrechers verbessern?

Optimieren Sie Betriebsparameter, beispielsweise durch die Anpassung der Brechgeschwindigkeit und der Vorschubgeschwindigkeit. Regelmäßige Wartung und der Einsatz hocheffizienter Modelle können zudem den Energieverbrauch und die Betriebskosten deutlich senken.

Veröffentlichungszeit: 15. Oktober 2025